Étude de cas

COMMENT L'INTéGRATION DU 5S A AMéLIORé L'ORGANISATION DE LA PRODUCTION CHEZ WATERAX

Article

SUPERMARCHéS à GRAVITé ET LEUR INFLUENCE SUR LE MANUFACTURING

How to build

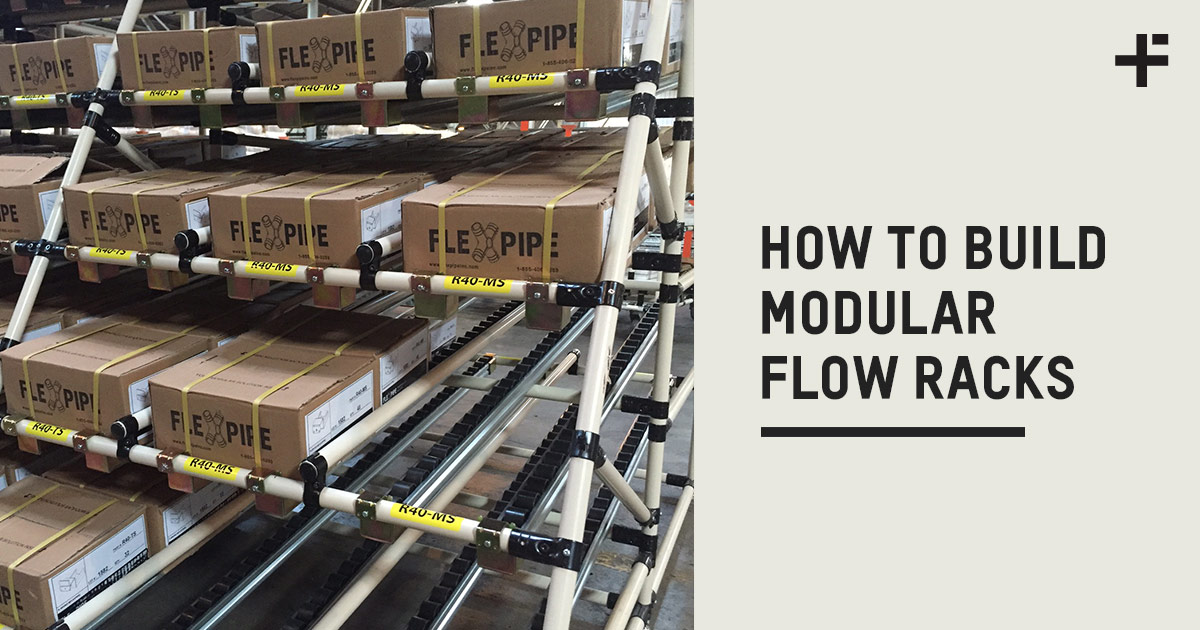

COMMENT CONSTRUIRE DES RACKS à GRAVITé MODULAIRESSiemens Canada est une entreprise centenaire spécialiste de l’électrification, de l’automatisation et de la numérisation pour des produits de communication robuste. Comme elle mise sur l’innovation, l’entreprise cherche constamment à améliorer ses techniques d’opérations. Au fil du temps, il était de plus en plus évident que les processus organisationnels de l’usine Siemens RUGGEDCOM à Concord (Ontario) n’étaient pas à leur plein potentiel.

Ainsi, la direction de l’entreprise a décidé de redresser la situation et d’envisager des solutions plus viables. Lisez la suite pour apprendre comment l’intégration de principes lean a amené plus d’efficacité et d’ergonomie dans le lieu de travail.

Temps de lecture estimé: 3.5 minutes

Le problème fondamental était que le plancher de production était désorganisé et cela se répercutait négativement sur la productivité. Les nombreuses boîtes jonchant le sol et accumulant la poussière a été l’un des éléments déclencheurs qui a poussé la direction à instaurer une philosophie lean.

Cette dernière voulait que les opérations soient plus efficaces et rentable, mais elle a réalisé qu’elle n’avait tout simplement pas l’équipement requis pour atteindre cet objectif.

Après avoir évalué diverses possibilités, la direction de RUGGEDCOM a convenu qu’un système modulaire de tubes et connecteurs répondrait le mieux à leurs besoins. Ils ont dès lors fixé une session de formation d’assemblage afin que l’équipe de production apprenne à utiliser le système.

Cette dernière a rapidement compris à quel point le système modulaire serait un atout pour l’entreprise.

Visuellement, c’est plus clair; on peut le personnaliser à notre goût et c’est faicle à changer.Marwan Totayo – Directeur de l’ingénierie de production chez Siemens RUGGEDCOM.

RUGGEDCOM compte dans son équipe un assembleur de structures modulaires de manutention qui œuvre à temps plein pour bâtir les concepts soumis par le gestionnaire de production principal. Dans une perspective d’amélioration continue, on encourage chaque opérateur à exprimer ses besoins quant à son environnement de travail et de suggérer des améliorations aux structures de manutention de matériaux déjà en place.

Une fois que les structures sont assemblées, on procède à une vérification de maintenance des racks existants. On apporte des ajustements lorsque les structures ne conviennent plus aux besoins des employés.

L’entreprise a mis en place un système Kanban de 2 bacs de rangement pour les pièces. Lorsque l’un d’eux est vide, on commande des composants afin d’éviter une rupture de stock.

Un deuxième avantage à ce système est qu’il permet à l’employé de repérer les pièces plus facilement et de voir un manque de stock éventuel plus rapidement.

La flexibilité du système modulaire a été salutaire pour RUGGEDCOM car l’équipe a pu adapter la taille des boîtes selon le type de matières premières dans celles-ci. Un système de manutention modulaire a été idéal pour installer un système « premier entré, premier sorti (FIFO) ».

Plusieurs exemplaires de ce type de structures ont été installés pour les secteurs de réception, d’entreposage, de préparation, d’assemblage, de test et d’expédition. Puis, des structures de racks à gravité ont été installées afin que les opérateurs ne doivent plus transporter de produits lourds dans l’usine.

À présent, 70 % du plancher de production de RUGGEDCOM est muni de systèmes de manutention de matériaux. Des structures supplémentaires sont prévues pour les services de préparation et d’expédition. Les employés sont maintenant habitués à soumettre des idées pour de nouvelles structures; cela s’est traduit par une augmentation marquée de productivité de l’entreprise.

Depuis la mise en place de solutions modulaires, l’entreprise a presque doublé sa production, soit de 60 à 100 unités par jour. Ce gain a été réalisé en construisant des chariots de préparation pour les pièces du lendemain. De plus, l’utilisation de racks de présentation de pièces a permis d’éliminer le temps consacré à la recherche de pièces sur le plancher de production.

Les racks à gravité alimentent les assembleurs et tous les racks sont à portée de la main pour un accès facile aux pièces. Non seulement cela est-il appréciable pour ses propriétés ergonomiques, mais également parce que les mouvements inutiles sont réduits.

Afin de maximiser l’efficacité davantage, 3 chaînes de production ont été fusionnées en une seule unité de travail, ce qui réduit de moitié le nombre d’ouvriers nécessaires pour y travailler.

Lors de l’implantation d’une philosophie lean chez RUGGEDCOM, l’équipement et les installations étaient inadéquats pour améliorer l’efficacité de ses opérations et l’ergonomie. L’ajout de racks à gravité et d’un système pour contrôler les excès de stocks et les mouvements inutiles permet dorénavant aux ouvriers d’effectuer leurs tâches de façon plus efficace.

Tout compte fait, les résultats confirment que l’implantation du système modulaire chez RUGGEDCOM a été une bien sage décision!