Article

EMPRUNTER LES CONCEPTS DE FABRICATION LEAN à L'INDUSTRIE AUTOMOBILE

Article

POKA-YOKE : UNE MéTHODE éPROUVéE ET SIMPLE DE FABRICATION à L’éPREUVE DES ERREURS

Page

CONTACTEZ-NOUSJustin Fleming, ingénieur pour R+W America L.P. – une division de R+W Antriebselemente GmbH en Allemagne – était chargé d’aménager la nouvelle usine de fabrication de R+W America L.P. à West Chicago, dans l’Illinois. La planification de l’aménagement d’une installation est un processus long, détaillé, laborieux et ardu. Cependant, une fois que le projet est réalisé, les entreprises bénéficient d’économies considérables.

Pour réaliser cette tâche colossale, Justin s’est tourné vers le système de tubes et de joints de Flexpipe. Grâce à Flexpipe, Justin a maximisé l’espace de son atelier, de son entrepôt et de ses stocks, a standardisé ses structures de manutention et a réduit ses coûts de stockage, de manutention et d’entreposage.

Poursuivez votre lecture pour savoir comment Justin a utilisé Flexpipe pour réaliser ces projets et plus encore.

La planification de l’aménagement d’une installation consiste à créer un plan de fabrication qui maximise la superficie de l’installation et permet un mouvement efficace des pièces, des matériaux et des produits semi-finis. Il ne s’agit pas seulement de décider de l’emplacement des machines et des équipements. Il ne s’agit pas seulement de désigner l’emplacement des stocks et des entrepôts.

Pour réussir l’aménagement d’une installation, il faut intégrer tous les éléments de façon naturelle dans un plan cohérent. Il s’agit d’anticiper les dangers, les obstructions ou les obstacles potentiels avant de lancer la production. Les entreprises doivent tenir compte de la superficie au sol disponible par rapport aux structures de manutention, à l’équipement, aux outils et aux machines qui seront éventuellement installés pour un aménagement efficace.

Vous voulez un flux de travail sans faille. Cependant, comme le dit le dicton, même les plans les mieux conçus peuvent parfois déraper. Un jour ou l’autre, vous devrez modifier ou ajuster quelque chose. Pour Justin, Flexpipe est devenu la solution immédiate…

« Dès que j’ai découvert la solution de tubes modulaires de Flexpipe, j’ai tout de suite adhéré au système. Je peux concevoir, construire, ajuster, changer et modifier mes structures de manutention à une fraction du coût qu’il en coûterait pour faire construire par une autre entreprise un rack à gravité, un chariot, un poste de travail ou un chariot wagon. Il n’y a aucune comparaison possible; dépensez 150$ ou 200 $ avec Flexpipe ou demandez à une entreprise de créer une solution personnalisée pour 1200 $ ou plus. »

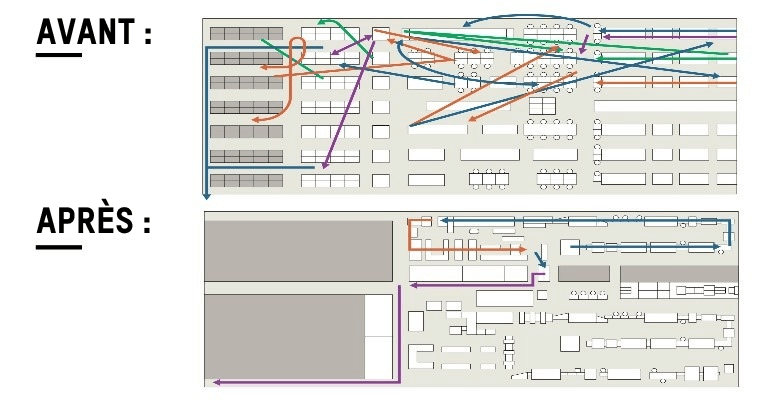

Les entreprises peuvent utiliser plusieurs méthodes pour aménager leur atelier. Les diagrammes spaghetti permettent aux entreprises de définir comment les matériaux et les pièces en cours de fabrication (WIP) se déplaceront d’une cellule de fabrication à l’autre.

Un trait est utilisé pour chaque gamme de produits ou chaque matériau afin de définir le flux de circulation. Ces traits partent de la réception des matériaux, de l’inspection de la qualité et du kitting (préparation de kits) en passant par chaque cellule de fabrication. Si les traits font de multiples allers-retours sur de longues distances – d’un poste de travail ou d’une cellule de fabrication à l’autre – les temps de transit seront trop élevés et les temps de cycle trop longs.

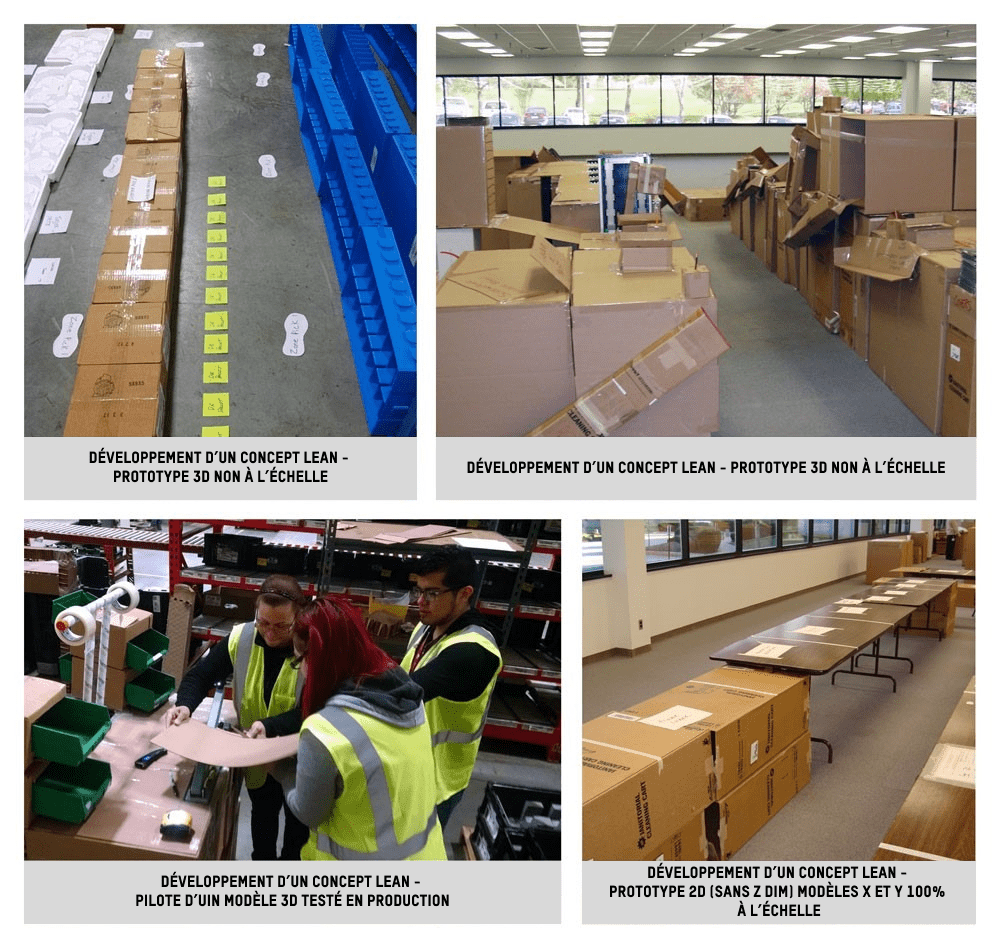

Une autre approche de la planification de la pré-production consiste à réaliser une maquette de votre atelier. Vous pouvez mettre du ruban adhésif sur le sol pour désigner les structures, les équipements et les machines. Certaines entreprises utilisent des boîtes en carton. Dans d’autres cas, certains construisent de petites structures à l’aide de Flexpipe et testent l’aménagement d’un chariot modulaire afin de repérer les zones étroites ou les dangers potentiels lors du déplacement du chariot.

Watch Royal Container’s journey to successful planning with Flexpipe Creator to see how they realize the pre-production planning using the Flexpipe Creator design tool.

Les deux approches fonctionnent. Toutes deux aident les planificateurs à prévoir comment les employés déplaceront, transporteront ou porteront les matériaux, les pièces en cours de fabrication et les produits finis entre les cellules de travail adjacentes et autour des équipements et des machines.

Maintenant que la configuration est terminée, quelle est la prochaine étape ?

Malheureusement, la plupart des structures de manutention sont soudées ou elles sont de dimensions prédéfinies. Il est courant que les entreprises terminent d’abord leur aménagement et commencent ensuite à installer leurs équipements et machines. Cependant, une fois leurs postes de travail définis, elles découvrent invariablement que les racks à gravité, les chariots, les chariots wagon et les postes de travail qu’elles ont achetés sont trop larges, trop longs, ou encore pas assez larges ou longs.

Justin a anticipé ce problème. C’est la possibilité d’apporter des modifications instantanées à toute structure Flexpipe que Justin a le plus appréciée…

« Je ne vais pas augmenter la distance entre mes étagères en l’entrepôt (inventaire) à cause des dimensions d’un chariot fixe ou soudé. Je vais garder l’espacement tel quel et construire moi-même un chariot Flexpipe qui fonctionne et qui peut facilement circuler dans l’allée. »

En ce qui concerne la planification du plancher de production d’une installation, les équipements et les machines ont des dimensions spécifiques. Les ingénieurs et les planificateurs se donnent beaucoup de mal pour comprendre leurs dimensions et leurs spécifications. Il va sans dire que l’achat d’équipements et de machines implique d’importantes dépenses en capital; vous devez inévitablement vous familiariser avec leurs dimensions et leurs tailles.

Malheureusement, on accorde très peu d’attention aux structures de manutention lors de la phase d’aménagement d’une installation. C’est une erreur courante. Les entreprises ne considèrent pas la manutention comme suffisamment coûteuse pour justifier une analyse détaillée de ses dimensions et de sa fonction. C’est souvent la dernière chose qui est abordée. Malheureusement, ce n’est qu’après l’installation de tous les équipements, machines et postes de travail que les entreprises sont confrontées à des problèmes de structures de manutention fixes ou soudées surdimensionnées, provoquant ainsi toutes sortes d’obstructions.

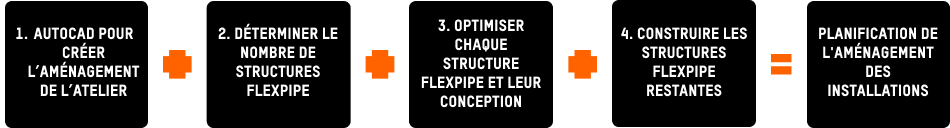

Justin a utilisé AutoCAD pour aménager son atelier. Il a identifié l’entrepôt, l’inventaire, le kitting, les cellules de travail et les zones de production. Il a pris en compte les machines et les équipements et a défini leurs dimensions. Justin a maximisé l’espace disponible et s’est assuré qu’il n’y avait aucune obstruction, aucun obstacle et aucun danger.

Ensuite, Justin a déterminé le nombre de structures Flexpipe dont il aurait besoin pour les établis, les supports de flux, les chariots et les trolleys. Il a ensuite optimisé la conception de chacune de ses structures Flexpipe. Cette étape est cruciale. Justin a examiné toutes les questions relatives à chacune des structures modulaires. Ce n’est qu’une fois que lui et les employés ont été satisfaits que Justin a commencé à fabriquer les structures restantes.

Justin a tiré parti de la solution tubulaire modulaire et évolutive de Flexpipe parce qu’elle lui permettait de « faire des changements spontanément ». Il a construit ses structures en collaboration avec ses employés. Tout le monde a participé, et tout le monde a eu son mot à dire. Justin s’est spécifiquement concentré sur la facilité d’utilisation pour ses employés et non pour lui-même.

« Je mesure 1,80 mètre et je suis toujours en train d’accrocher des tableaux et des objets dans ma maison que personne d’autre ne peut atteindre. Il était important pour moi de m’assurer que les techniciens, les opérateurs et les employés puissent accéder facilement à la hauteur de nos structures. Elles devaient être conçues selon leur réalité. »

L’approche de Justin était simple. Optimiser la conception des structures Flexpipe avec la contribution de chaque employé. Une fois que tout le monde est satisfait, fabriquer les structures restantes.

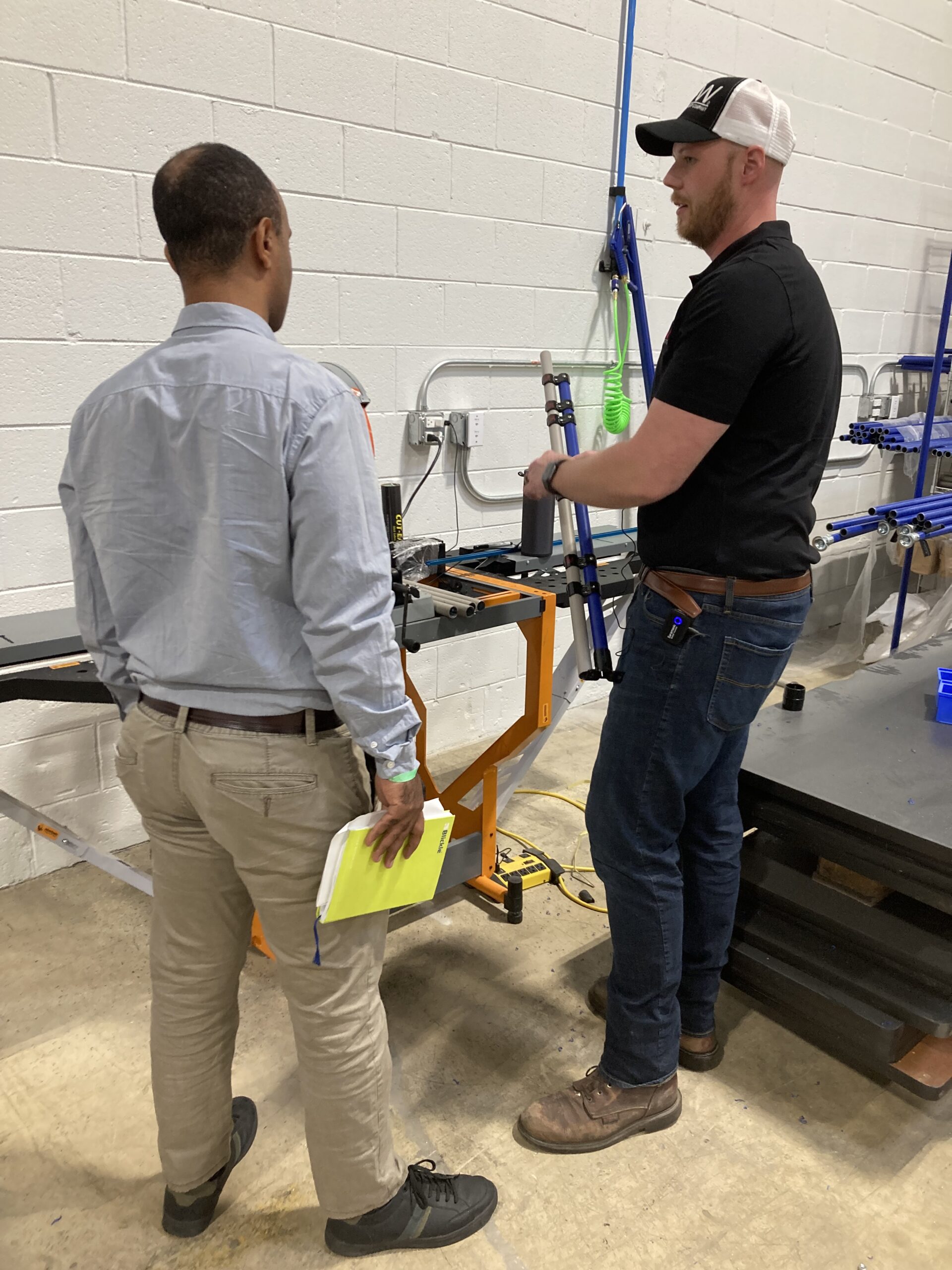

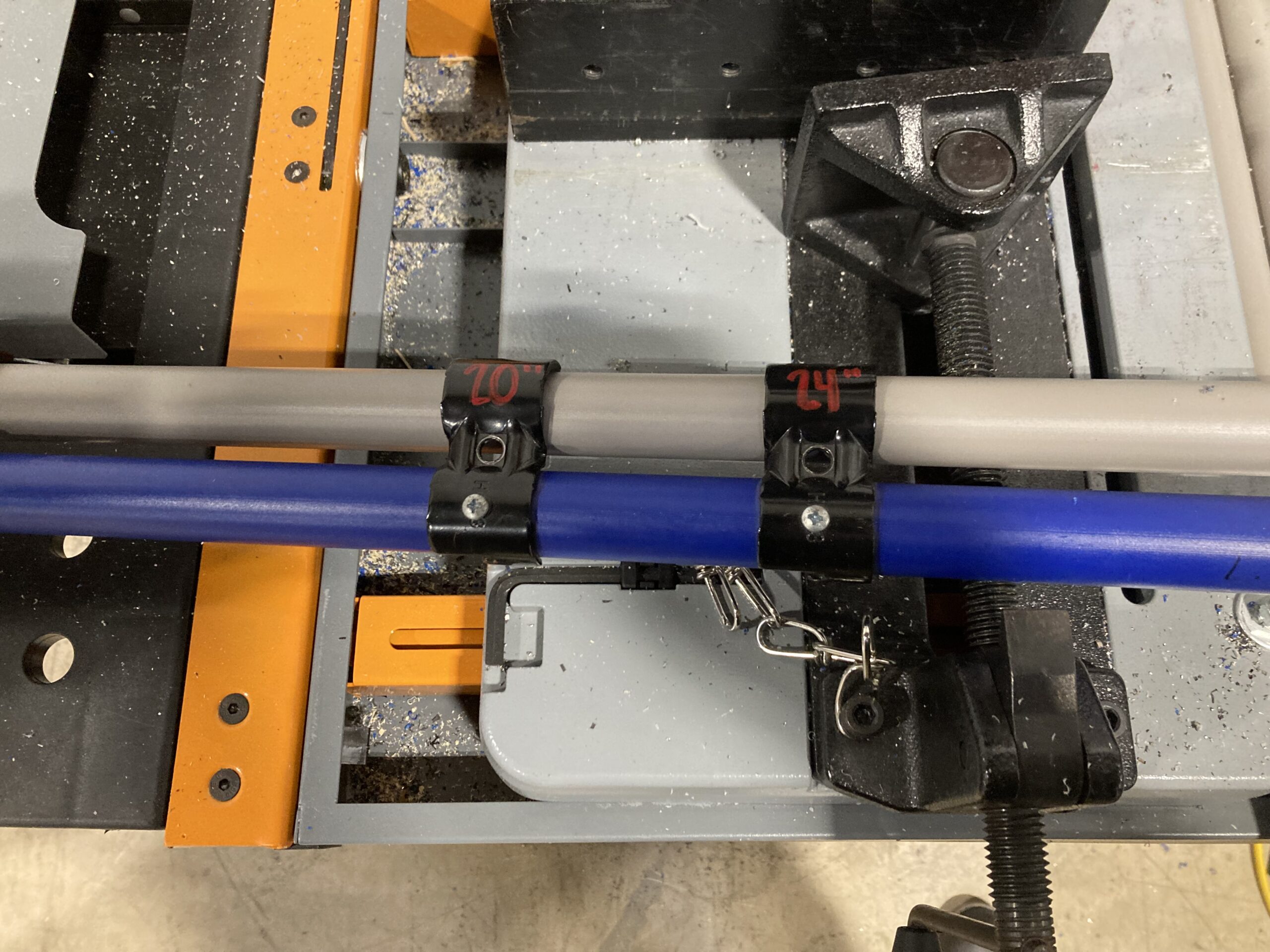

L’une des approches uniques de Justin a été de créer son propre Poka-Yoke pour couper les tubes Flexpipe. Le Poka-Yoke est un outil simple qui sert à prévenir les erreurs humaines. Il donne aux opérateurs, aux techniciens et aux employés journaliers des indices visuels, des avertissements ou des sons pour aider à éliminer les futures erreurs potentielles.

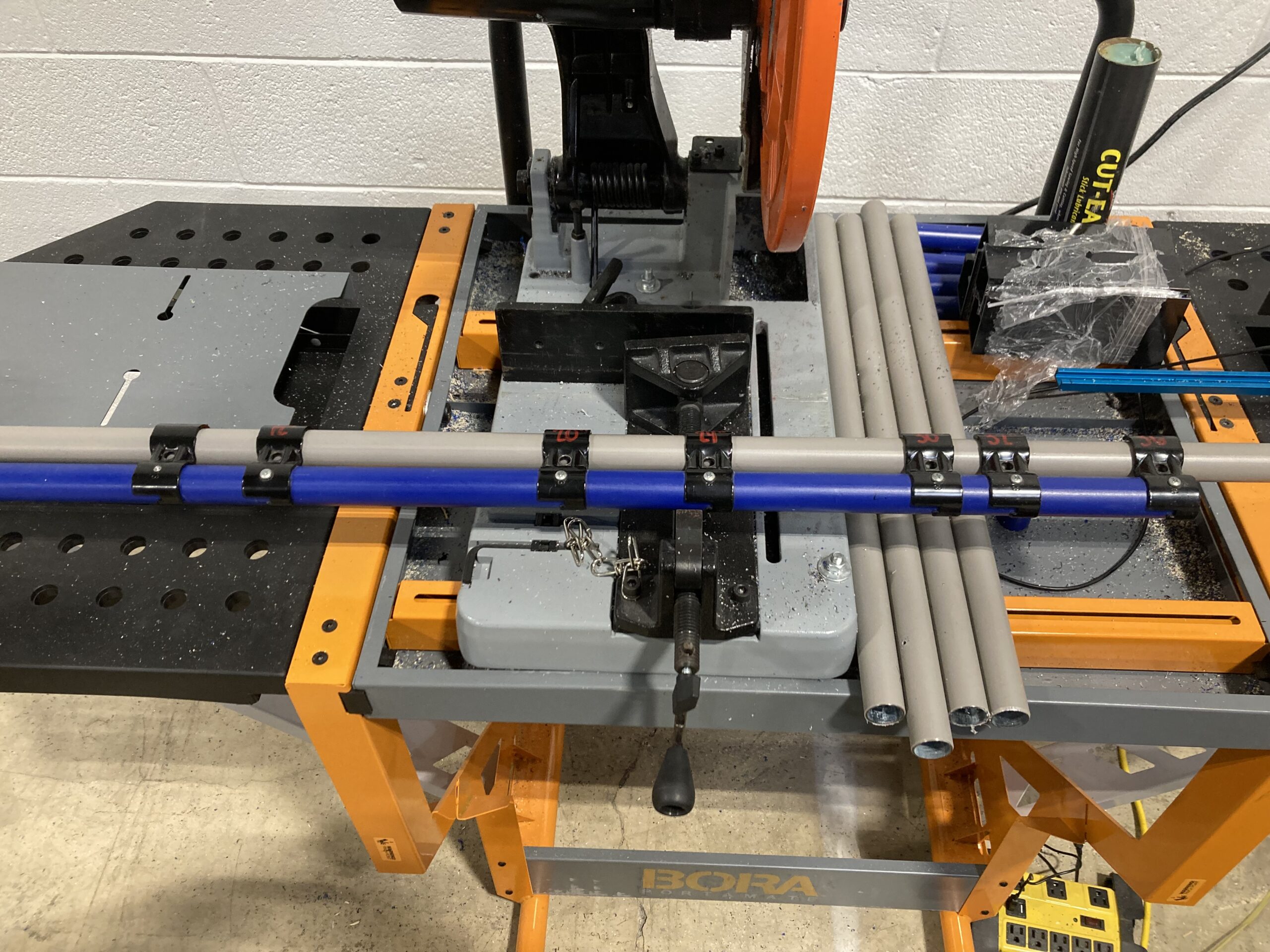

Justin a créé un Poka-Yoke simple en utilisant des connecteurs Flexpipe avec lesquels il a identifié les longueurs de 20 pouces et de 24 pouces nécessaires pour couper les tubes afin de réaliser différentes structures. Il demandait à ses employés de marquer les distances sur chaque tube avant de le couper.

Justin a également mentionné qu’une scie à ruban est un outil simple et efficace pour couper les tubes Flexpipe. Vous pouvez bloquer les tubes en place en toute sécurité à l’aide d’un collier de serrage, puis effectuer vos coupes. Dans ce cas, l’outillage est essentiel. Pour Justin, le processus est simple…

« Déterminez ce dont vous avez besoin. Procurez-vous les bons outils. Concevez votre structure Flexpipe, améliorez-la, puis construisez les structures suivantes. »

Avec un siège social en Allemagne, R+W America L.P. fabrique une gamme complète de lignes d’arbres et d’accouplements industriels usinés avec précision. Sa gamme de produits comprend des soufflets métalliques, des soufflets miniatures, des ensembles servo-disques et des accouplements de sécurité avec élastomère. L’entreprise est accréditée ISO-9001 et ISO-14001 et possède de nombreuses accréditations et certifications de fabricants d’équipements originaux (OEM). La société a acquis une réputation inégalée pour ses capacités de conception et de construction de raccords industriels.

Depuis plus de 10 ans, Flexpipe Inc. aide les fabricants à simplifier leur réalité en matière de manutention. Le concepteur et fabricant basé à Montréal adopte une approche holistique dans la façon dont son équipe aide les clients à réduire les coûts et à adopter les meilleures pratiques de fabrication Lean. La gamme complète de systèmes de tubes et de joints modulaires et évolutifs de l’entreprise est facile à utiliser, à installer et tout aussi facile à changer ou à modifier.

Si vous souhaitez voir comment Flexpipe peut vous aider, contactez-nous dès maintenant.