Technical Data

COMMENT CALCULER LA CAPACITé DE CHARGE D'UNE STRUCTURE MODULAIRE

Structure

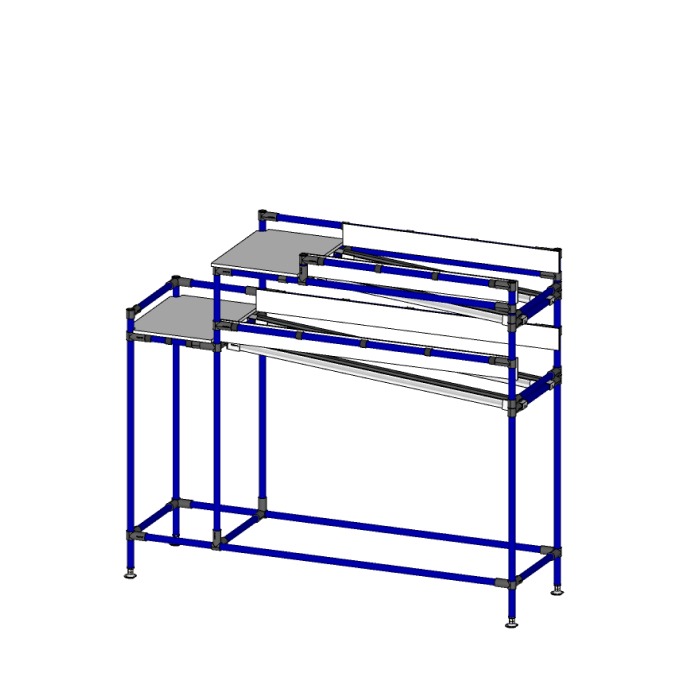

POSTES DE TRAVAIL

Structure

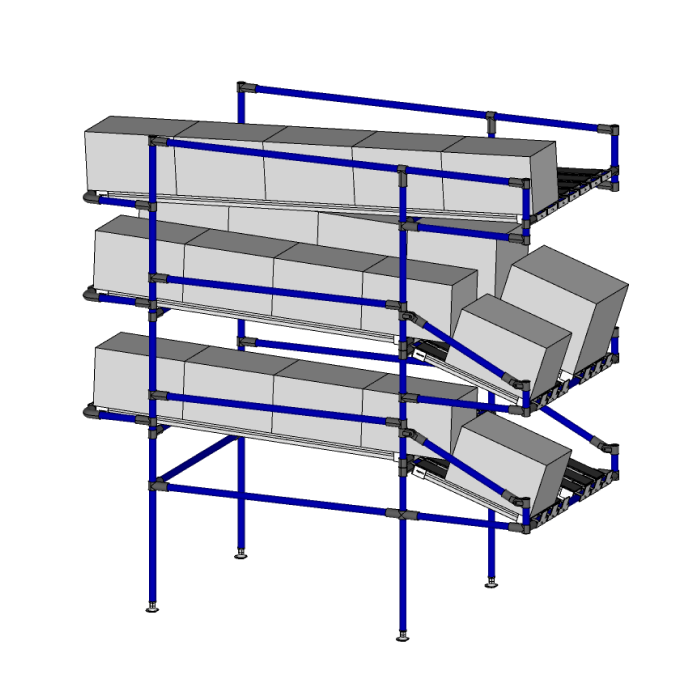

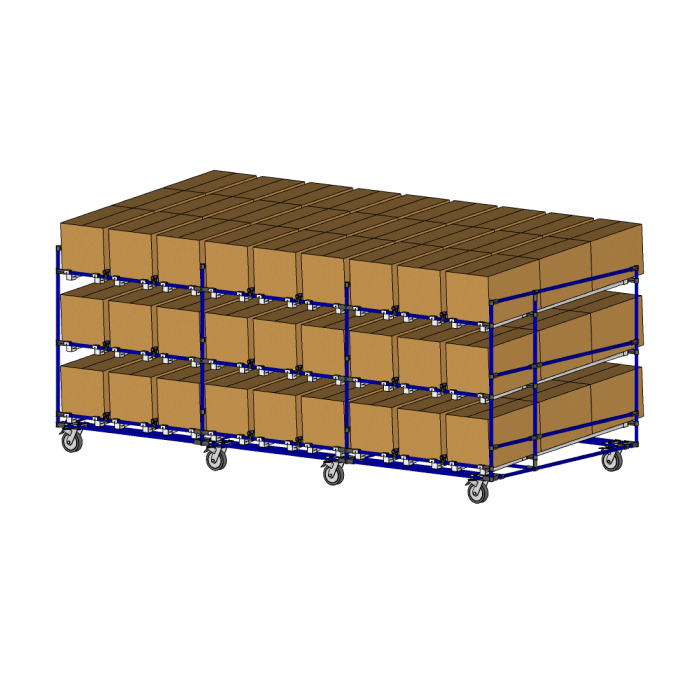

CHARIOTSLes étagères à gravité se trouvent dans les entrepôts, les centres de distribution, les ateliers de production, les environnements Lean, à proximité des chaînes de montage et des cellules de travail Lean, ainsi que dans les secteurs de l’emballage et de l’expédition. Ces systèmes d’entreposage facilitent les flux de travail, améliorent la productivité, simplifient la manutention, améliorent les flux de matériaux et réduisent les coûts.

Ils sont essentiels à l’optimisation de la surface en pieds carrés de l’entrepôt, du processus d’expédition et d’assemblage, de la fabrication et de l’espace de production. Un bon système de rack à gravité peut réduire la surface des zones à forte circulation tout en contribuant à réduire les temps de cycle associés à la préparation des commandes, au prélèvement, à la fabrication, au stockage, au déplacement, à l’assemblage et à l’expédition des produits finis.

Débutons avec les chaînes de retour pour contenants vides : celles-ci sont des pistes qui acheminent les contenants vides du côté de la production vers celui des fournitures où un employé peut réapprovisionner les pièces requises. Cela évite à ce dernier de se rendre du côté production pour ajouter ou enlever des contenants.

Même si les chaînes de retour ne sont pas des racks à gravité à proprement dit, nous vous recommandons fortement de les installer pour ces raisons : accélérer le réapprovisionnement de pièces, réduire les arrêts de production pour que la ligne maintienne sa cadence et libérer l’espace de travail de l’employé.

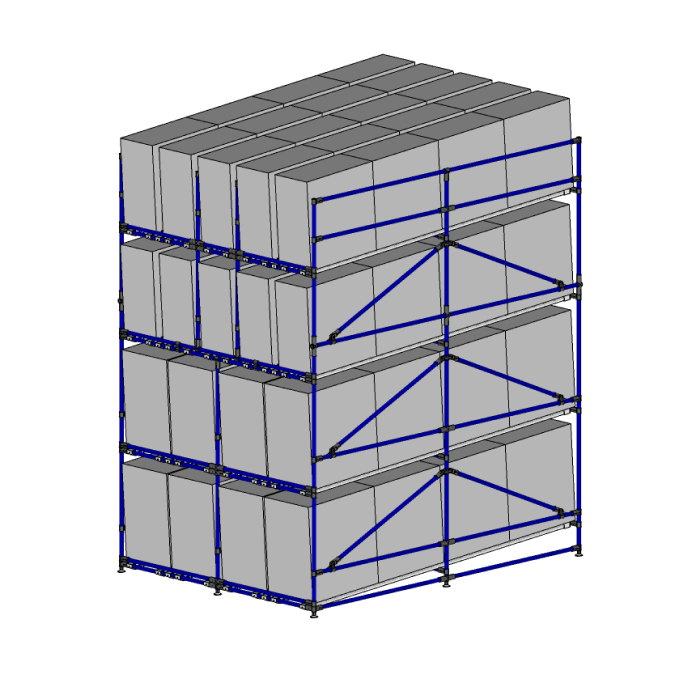

Les structures dites supermarchés contiennent des composants utilisés très fréquemment et sont installées dans l’environnement de production en guise de mini entrepôts. Elles réduisent le temps de transport (l’un des huit gaspillages du principe « Lean Manufacturing ») entre la chaîne de production et l’entrepôt en plus de réduire l’usage des chariots élévateurs. Le supermarché détient un stock plus élevé que celui du point d’utilisation, mais plus bas que celui de l’entrepôt principal.

Bien que les racks à gravité soient conçus en grande majorité pour être en ligne droite, quelques-uns sont construits selon un modèle de racks à gravité coudés, soit en forme de L. On utilise cette configuration afin d’éviter que les employés fassent des mouvements répétitifs et inutiles. Ces structures sont couramment utilisées dans l’industrie automobile pour amener les pièces le plus près possible des postes de travail. Cependant, on peut les installer dans n’importe quel environnement pour que les employés exécutent leurs tâches de façon plus sécuritaire et efficace. Découvrez comment construire un rack à gravité en forme de L.

Selon la taille et le poids de vos contenants, il est préférable de tester et de retravailler votre prototype afin qu’il réponde précisément à vos besoins. Une fois que vous aurez maîtrisé ce type de structure, vous serez fins prêts à bâtir une structure en Z à deux angles.

Ces structures empruntent le concept des racks à gravité de par l’utilisation des rails de convoyage. La chaîne de flux d’une seule pièce est un élément fondamental du Lean Manufacturing et est largement utilisée chez Toyota Production System (TPS), où chaque station de station ne construit que ce que la suivante requiert. Les restaurants Subway utilisent également la chaîne de flux d’une seule pièce pour préparer un sandwich à la fois sur un comptoir qui est long, mais peu profond.

Les stations sont construites de sorte que l’employé ne puisse travailler que sur un produit à la fois. En créant un espace de travail restreint au strict minimum, les employés effectuent forcément leurs tâches selon le principe d’une seule pièce à la fois. Comme les rails de convoyage transportent les produits plus efficacement d’un emplacement à l’autre, les employés sont donc moins enclins à faire des mouvements inutiles.

Les racks à gravité qui sont intégrés aux postes de travail fourniront les employés de pièces, de matériaux bruts, de quincaillerie ou de matériel pour effectuer des sous-assemblages. On utilise ce type de structure pour des contenants avec de plus petites pièces telles que des attaches, alors que son pendant mobile hébergera de plus grosses pièces. L’intégration des racks à gravité aux postes de travail permet de libérer de l’espace au sol et de réduire les coûts.

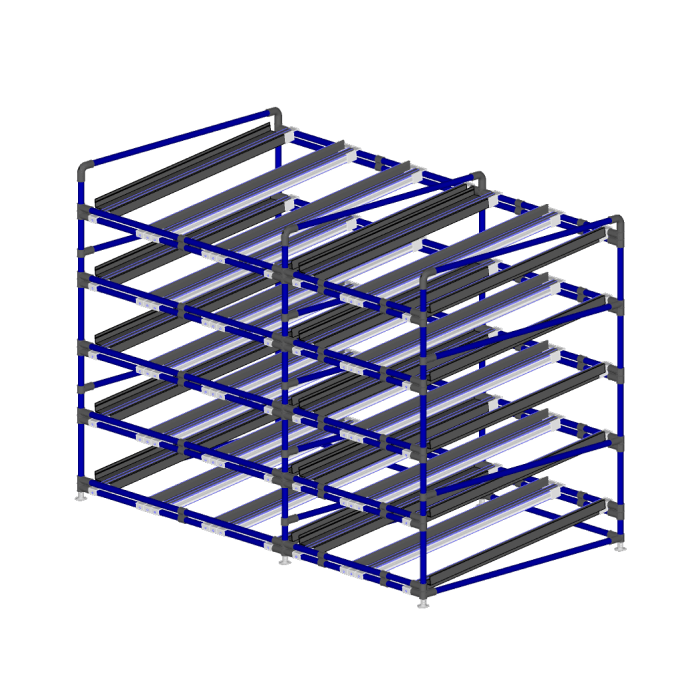

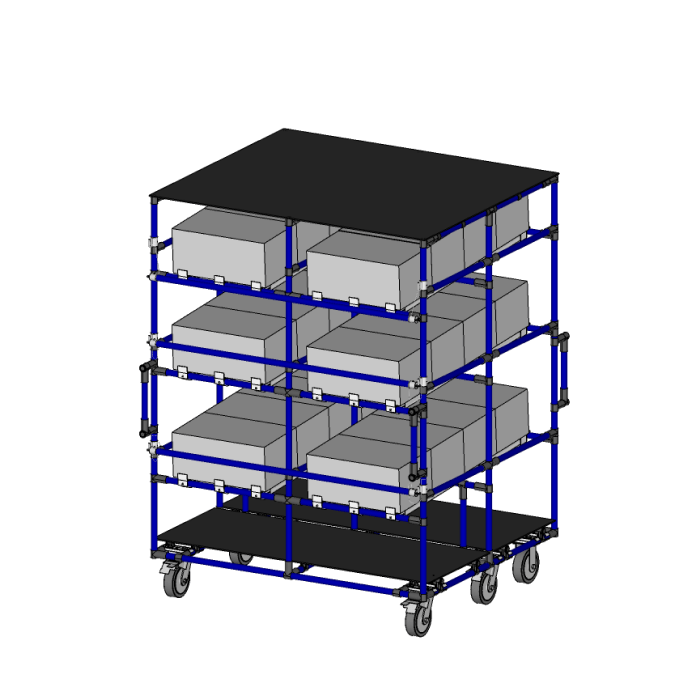

Flowrack 10 section

Télécharger le plan

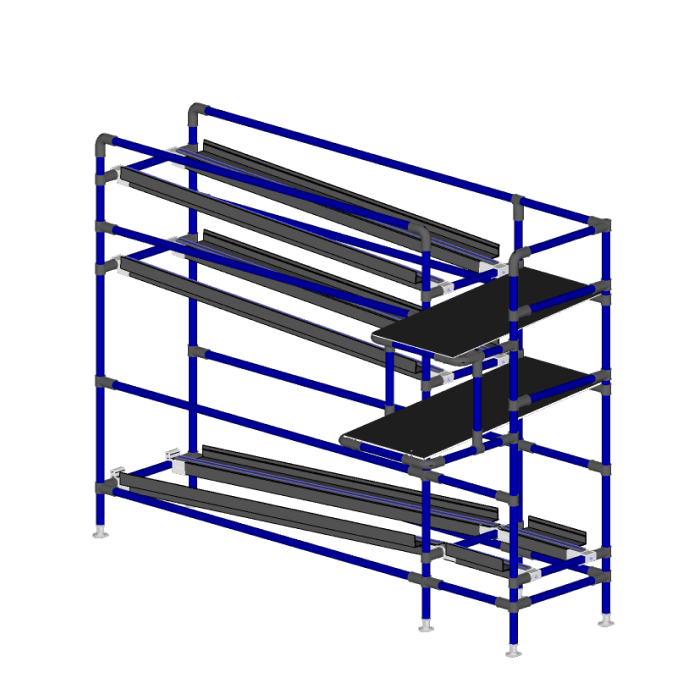

Étagère à gravité 2 entrées et un retour «L»

Télécharger le plan

Rack lait congelé

Télécharger le plan

Étagère à gravité 2 entrées 1 sortie

Télécharger le plan

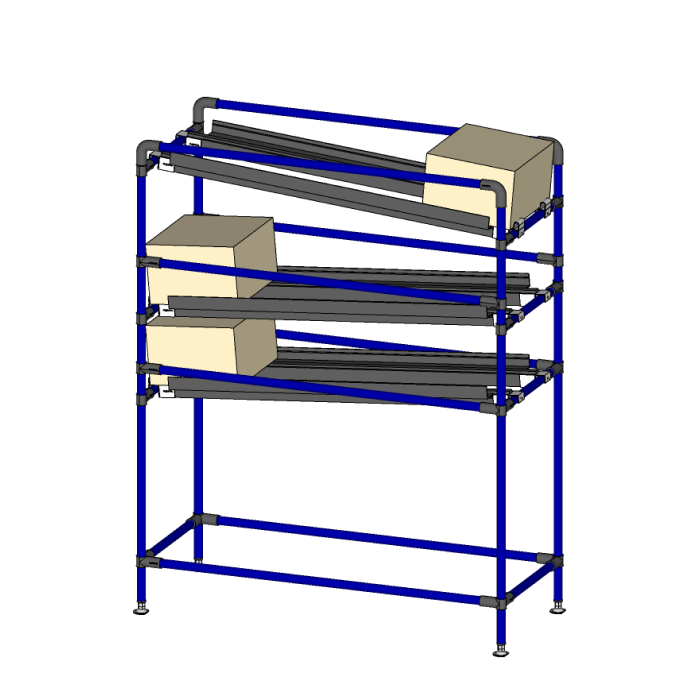

Étagère à gravité avec tubes

Télécharger le plan

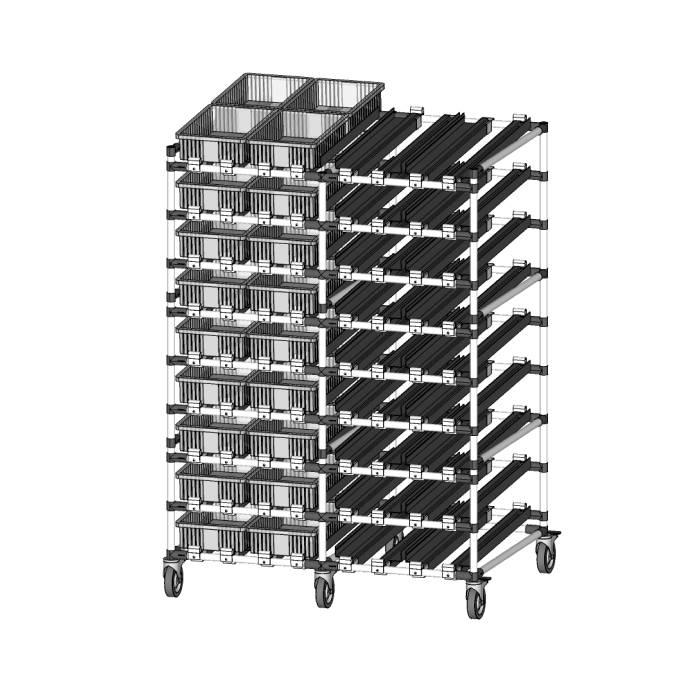

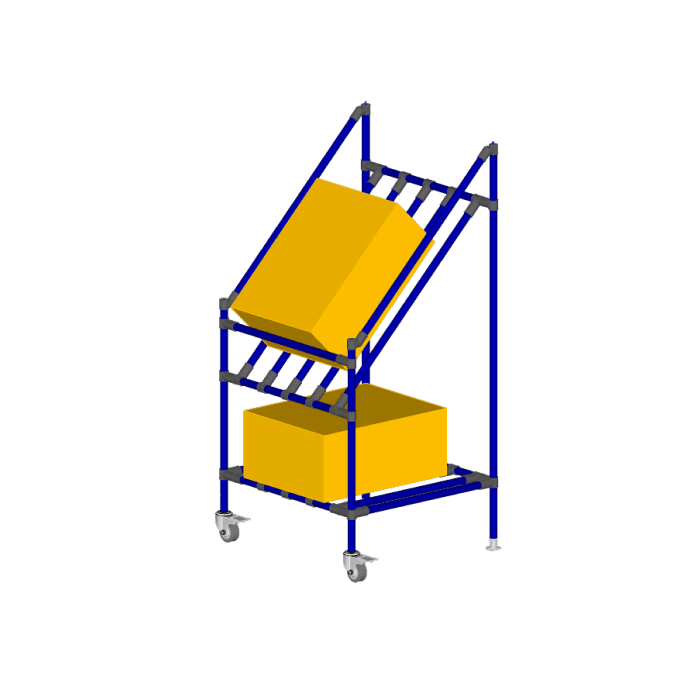

Chariot de déchargement

Télécharger le plan

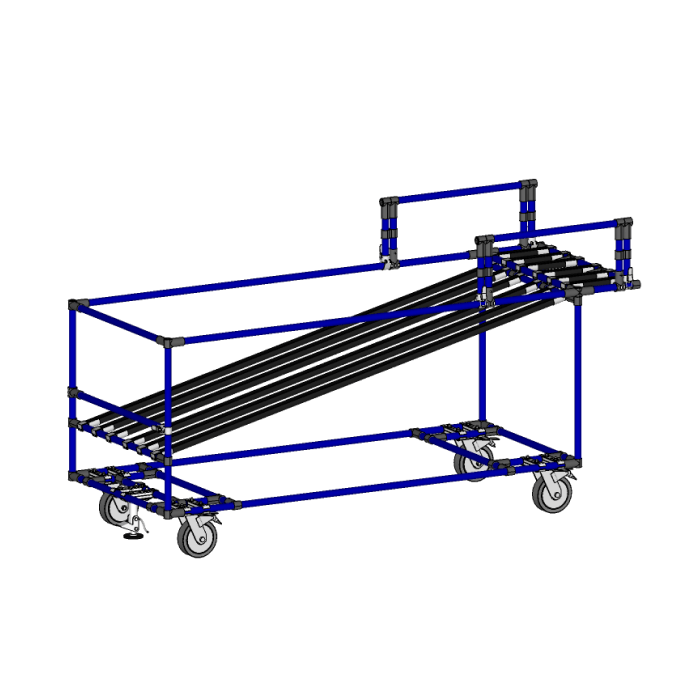

Rack convoyeur

Télécharger le plan

Convoyeur avec pipe amovible

Télécharger le plan

Convoyeur de production

Télécharger le plan

Convoyeur Kanban

Télécharger le plan

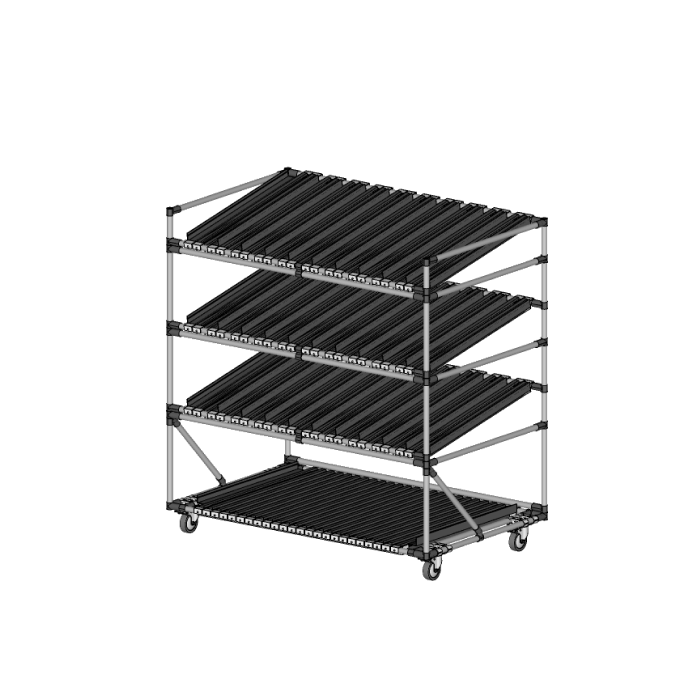

Convoyeur à multi étage

Télécharger le plan

Étagère à gravité 2 étages – long. 60»

Télécharger le plan

Une étagère à gravité – parfois appelée étagère à gravité en angle, étagère à gravité pour kanban, rack d’écoulement, rack à flux de cartons ou rack à gravité d’entrepôt – est un système de manutention qui permet de contenir et de décharger des matériaux, des consommables, des produits semi-finis et des produits finis dans des bacs ou des boîtes. Il doit son nom au fait qu’il utilise la gravité pour maintenir les conteneurs et les boîtes en place jusqu’à ce que l’un des bacs ou l’une des boîtes soit retiré.

Un rack à gravité contient plusieurs bacs, colis ou boîtes à une position angulaire de 3 à 4 pour cent d’inclinaison. Des rouleaux à l’intérieur du rack contrôlent le mouvement des cartons, des paquets et des conteneurs. Les matériaux, produits et consommables contenus dans ces bacs ou boîtes sont maintenus en position par le poids des boîtes précédentes et par un bouchon ou un support situé au bas du rack.

Les entreprises utilisent plusieurs noms pour décrire leurs étagères à gravité. Il s’agit parfois d’un rack à gravité mobile, d’un rack à flux de cartons, d’un rack d’écoulement en angle, d’un rack à gravité d’entrepôt ou d’un rack de supermarché. D’autres les nomment plutôt systèmes d’entreposage fixes à gravité, étagères modulaires à gravité, étagères basculantes, rack de stockage en entrée directe, racks à roulettes et racks coulissants, pour n’en citer que quelques-uns.

Quelle que soit la nomenclature, un système d’entreposage dynamique se divise généralement en trois catégories principales : pushback, flux de palettes et flux de cartons. Chacun de ces systèmes est équipé de rails, de rouleaux, de billes rotatives ou de roues qui permettent de faire glisser efficacement les bacs, les cartons et les boîtes.

OSHA est l’acronyme de Occupational Safety and Health Administration (administration de la santé et de la sécurité au travail). L’agence a pour mission de veiller à ce que les travailleurs et les employés travaillent dans un environnement sécuritaire où les risques potentiels sont réduits au minimum. Les entreprises savent que le respect des directives d’OSHA est l’étape la plus importante pour éviter des amendes et des pénalités élevées.

Malheureusement, les directives et exigences d’OSHA concernant les systèmes d’entreposage à gravité sont, au mieux, peu claires et, au pire, beaucoup trop génériques. La principale section d’OSHA qui traite des racks à écoulement par gravité est la section 1910.176(b), qui fournit des informations et des conseils généraux, bien que lacunaires.

«Stockage sécurisé. Le stockage des matériaux ne doit pas créer de risque. Les sacs, conteneurs, paquets, etc., stockés doivent être empilés, bloqués, verrouillés et limités en hauteur afin d’être stables et sécuritaires contre le glissement ou l’effondrement.»

À première vue, cette norme est relativement simple. Toutefois, plusieurs points essentiels doivent encore être précisés. Tout d’abord, les «dangers» dans la fabrication et l’entreposage sont généralement définis de manière plus détaillée.

Un terme générique sans définition ni explication ou un terme insuffisamment élaboré est ouvert à l’interprétation de l’inspecteur d’OSHA. En fin de compte, l’inspecteur pourrait infliger une amende en se basant simplement sur son point de vue. Une bonne règle empirique consiste à s’assurer que les zones soient propres, exemptes d’obstructions et que les employés aient facilement accès aux matériaux.

Deuxièmement, la mention «limité en hauteur» ne donne pas d’indications claires sur les hauteurs acceptables. Troisièmement, la mention «stable et sécurisé contre le glissement» est peut-être la ligne directrice la plus ambigüe, car c’est là l’objectif même d’un rack à gravité.

Lorsque chaque colis, bac ou boîte est prélevé à l’avant du rack, il est remplacé par le suivant qui glisse vers l’avant. La déclaration d’OSHA «sécuriser contre le glissement» va à l’encontre de l’objectif de l’utilisation d’un rack à écoulement par gravité.

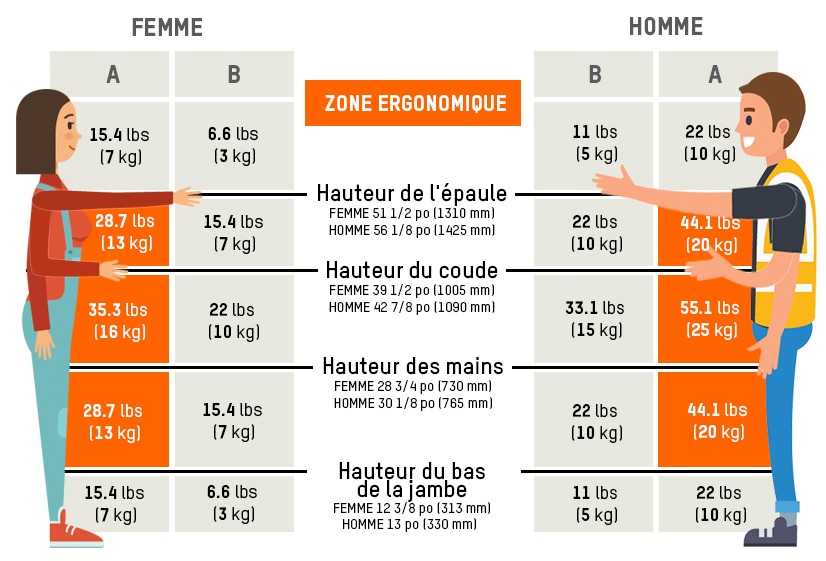

Bien que les exigences d’OSHA manquent peut-être de précision, certaines pratiques ergonomiques standard doivent être adoptées avec les racks à gravité. Vous devez veiller à limiter les risques de blessures afin que les employés se sentent à l’aise de charger et décharger les colis ou les matériaux.

Les étagères à gravité améliorent la sécurité des employés et réduisent l’absentéisme en offrant une solution sécuritaire et ergonomique pour le stockage des matériaux. Avec ce type de rack, les employés effectuent un minimum de mouvements pour récupérer le matériel, des consommables et les pièces.

Si vous avez besoin de plus d’un niveau de flux, installez des stations de chargement et d’atterrissage ergonomiques pour vos conteneurs qui vont d’un minimum de 24 pouces à un maximum de 60 pouces. Le premier niveau servira à stocker les matières premières, tandis que le second accueillera les conteneurs vides. N’oubliez pas de prévoir un espace de 3 pouces pour charger et décharger les conteneurs afin de faciliter la préparation des commandes.

Un rack en flux continu est une étagère inclinée qui permet de stocker des boîtes, des cartons et des palettes. Dans un entrepôt, ces systèmes peuvent contenir des palettes considérées de taille standard en Amérique du Nord (48 x 40 pouces). Ce qui distingue les racks en flux continu est le fait que les boîtes, les cartons ou les palettes sont chargés par l’arrière de la structure d’entreposage.

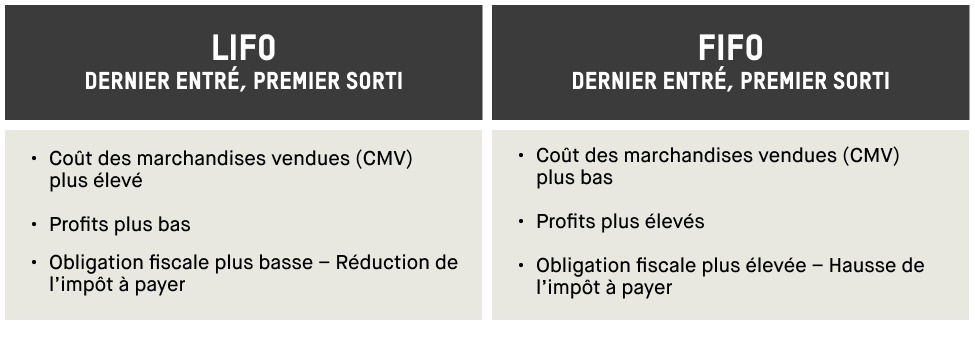

Les étagères d’entreposage en flux continu sont généralement associées à la gestion des entrepôts et des stocks. Cela nous mène à discuter des processus de gestion des stocks dernier entré, premier sorti (LIFO) et premier entré, premier sorti (FIFO).

Un système d’entreposage en flux continu LIFO permet à une entreprise de réduire sa facture ou ses obligations fiscales, mais réduit le bénéfice sur chaque vente. En effet, le coût des marchandises vendues (CMV) augmente au fur et à mesure que des stocks plus anciens sont conservés sans être utilisés ou vendus.

Le coût des marchandises vendues augmente en raison des coûts élevés des frais de possession des stocks plus anciens. Ces frais comprennent les coûts de financement, de stockage, d’endommagement, de manutention, d’obsolescence et de vol. Ces coûts plus élevés réduisent le bénéfice de l’entreprise sur les stocks plus anciens.

L’entreposage en flux continu LIFO – et la méthode LIFO en général – est moins fréquemment utilisé que le FIFO. La raison principale pour laquelle il est utilisé est qu’il permet aux entreprises d’économiser sur leurs impôts. Cependant, il existe une autre raison valable pour laquelle une entreprise utiliserait un système d’entreposage LIFO, en particulier dans le climat actuel de forte inflation.

En période d’inflation, l’entreposage LIFO permet aux entreprises de faire correspondre les coûts croissants liés à la livraison de matériaux, de consommables et de pièces à l’augmentation du prix de leurs produits finis. De cette façon, une entreprise peut harmoniser l’augmentation de ses coûts d’exploitation à celle des produits qu’elle propose à ses clients.

La méthode FIFO augmente la facture fiscale ou l’obligation fiscale de l’entreprise, mais accroît le bénéfice en raison de la baisse du coût de revient. Le coût de revient est plus faible avec le système de stockage FIFO car les coûts de possession des stocks sont moins élevés. Le financement est plus faible parce que les stocks ne sont pas conservés aussi longtemps. Les coûts de manutention et de stockage sont moins élevés, de même que les coûts de détérioration, d’obsolescence et de vol. La méthode FIFO permet d’avoir une rotation constante de la marchandise là où les pièces et les consommables ne sont pas conservés trop longtemps avant d’être utilisés. En réduisant la durée de détention des stocks, vous réduisez le risque qu’ils soient endommagés ou obsolètes.

Les racks à gravité s’intègrent facilement dans un environnement de fabrication donné dans le cadre de la méthode FIFO. Voici comment ça fonctionne concrètement : d’un côté, un ouvrier (parfois appelé « araignée d’eau ») fournira une chaîne de production en nouveaux composants sur des pistes inclinées, puis récupèrera les conteneurs vides qui lui seront acheminés par les lignes de retour.

Du côté de la production, les employés choisiront toujours les composants les plus anciens puisque ceux-ci sont les premiers à leur portée. Ensuite, les conteneurs vides seront renvoyés du côté de l’araignée d’eau. Les structures sont conçues et bâties pour amener les pièces le plus près possible de la zone de travail, pour faire en sorte que les employés travaillent de façon ergonomique.

Encore une fois, la méthode FIFO est plus couramment utilisée par les entreprises d’aujourd’hui. La raison est évidente : des coûts d’inventaire plus bas signifient des bénéfices plus élevés par vente. Les systèmes FIFO s’alignent parfaitement sur les pratiques de gestion des stocks les plus progressives adoptées par les entreprises soucieuses de leurs coûts.

Les entreprises sont toujours à la recherche de moyens de réduire les coûts et d’augmenter les bénéfices. Les méthodologies d’amélioration continue telles que la production Lean se concentrent sur des stratégies qui minimisent le gaspillage. Un exemple de gaspillage commun est l’excès de stocks.

En assurant une rotation rapide des stocks, les entreprises peuvent mieux contrôler – et même réduire – les coûts des matières premières, des pièces et des consommables. Les entreprises d’aujourd’hui utilisent des concepts Lean pour minimiser le nombre de stocks afin de réduire les coûts d’inventaire, de stockage et de manutention.

Si l’obligation fiscale est plus élevée avec la méthode FIFO, les autres avantages correspondent davantage aux besoins des entreprises mondiales d’aujourd’hui.

Un système complet de rack à gravité comprend le matériel nécessaire à la fabrication de la structure, les convoyeurs, les roues, les freins, les butées de rampe et les rails latéraux ou les centralisateurs pour garantir que la boîte, le bac, la palette ou le conteneur est correctement aligné au centre du rack. Idéalement, le rack a été conçu et fabriqué pour accueillir une taille spécifique de conteneur ou de boîte.

Les convoyeurs permettent de déplacer facilement le conteneur ou la boîte. La légère inclinaison de 3 à 4 % est juste suffisante pour que les conteneurs, les palettes ou les boîtes glissent vers le bas une fois que l’un d’entre eux est retiré. Cependant, les palettes continueraient à tomber si une rampe d’arrêt n’était pas installée à la base du rack.

Ce dernier doit être suffisamment sécuritaire et rigide pour empêcher les palettes de glisser, mais pas trop pour ne pas endommager les conteneurs ou les boîtes. L’avantage ultime de ces étagères est que les boîtes, les bacs, les palettes et les conteneurs peuvent être stockés et maintenus en place sans que personne ne les manipule ou ne les déplace.

Les étagères à gravité se trouvent dans les entrepôts, les centres de distribution, les ateliers de production, les environnements Lean, à proximité des chaînes de montage et des cellules de travail Lean, ainsi que dans les secteurs de l’emballage et de l’expédition. Ces systèmes d’entreposage facilitent les flux de travail, améliorent la productivité, simplifient la manutention, améliorent les flux de matériaux et réduisent les coûts.

Ils sont essentiels à l’optimisation de la surface en pieds carrés de l’entrepôt, du processus d’expédition et d’assemblage, de la fabrication et de l’espace de production. Un bon système de rack à gravité peut réduire la surface des zones à forte circulation tout en contribuant à réduire les temps de cycle associés à la préparation des commandes, au prélèvement, à la fabrication, au stockage, au déplacement, à l’assemblage et à l’expédition des produits finis.

Étant donné l’importance des étagères à gravité, il convient de répondre à certaines questions essentielles concernant la manière, le moment, la raison et l’endroit où elles sont utilisées. En outre, il est important de comprendre ce que les entreprises doivent faire pour s’assurer que leurs systèmes d’entreposage à gravité respectent les réglementations nationales et fédérales en matière de sécurité des travailleurs.

L’utilisation de structures de racks à gravité s’inscrit parfaitement dans le système Kanban. De plus, ces structures s’avèrent essentielles au « Lean Manufacturing », car elles permettent à la chaîne de production d’opérer en continu sans les arrêts nécessaires aux ravitaillements des postes de travail. Ainsi, cet ajout d’équipement peut améliorer la productivité considérablement.

Pour apprendre à construire des racks à gravité modulaires, lisez notre article

Comment construire un rack à gravité avec présentation des pièces.

Les fabricants d’aujourd’hui sont toujours à la recherche de solutions qui leur permettent de gagner du temps, d’optimiser l’espace disponible pour la fabrication, la production et l’entreposage, de minimiser les mouvements inutiles, de simplifier le flux de travail et de réduire les temps de cycle.

Le fait d’occuper trop d’espace au sol avec des étagères à gravité en angle plus grandes que nécessaire crée des risques inutiles et ralentit le flux naturel du travail. Un rack à gravité mal conçu peut conduire les opérateurs et les techniciens de fabrication à passer beaucoup trop de temps à récupérer des pièces et des consommables.

Ces problèmes sont exacerbés par le nombre de racks utilisés pour l’expédition, la réception, le kitting, la fabrication, le contrôle qualité, l’étiquetage et l’emballage, l’inventaire, le stockage et l’entreposage.

Des entreprises de toutes sortes d’industries comptent sur le système de tubes et de joints de Flexpipe pour créer des structures et des solutions de manutention de matériaux modulaires, évolutives, personnalisées et peu coûteuses. Toute l’équipe de Flexpipe Inc. s’engage à aider les entreprises à réduire leurs coûts et à simplifier la façon dont elles gèrent et utilisent les matériaux.

Les clients peuvent concevoir leurs structures en utilisant le plugin Creator Extension de Flexpipe ou demander à l’équipe de conception de Flexpipe de créer une solution personnalisée.

Pour en savoir plus sur notre approche centrée sur le client, contactez-nous dès maintenant.