Comment le système Andon peut aider le flux de production

Comme bon nombre de manufacturiers, votre production dépend probablement encore en grande partie d’opérations manuelles. Des opérations, qui comme nous le savons, sont enclines à causer des problématiques qui peuvent nuire au bon déroulement de l’ensemble de votre chaîne de montage.

Le système Andon est un excellent moyen de cibler rapidement les problématiques qui émanent des stations d’opérations manuelles, d’améliorer votre délai de réponse et de minimiser l’inactivité.

Mais en quoi consiste le système Andon ou juste? “Andon” est un mot japonais faisant référence aux lanternes de papier. Ce système efficace de production au plus juste a d’abord été élaboré par Toyota comme un dispositif signalétique avec témoins lumineux qui alertait les responsables en cas de problème sur la chaîne de montagne et ciblait l’emplacement de la problématique.

Dans cette vidéo informative, Bob Wilson, consultant Andon et système de production au plus juste, présente les principales caractéristiques du système Andon sans fil et comment celui-ci peut aider à maximiser votre productivité et à promouvoir l’amélioration continue de votre manufacture. Notez que la vidéo est en anglais seulement.

Système Andon sans fil

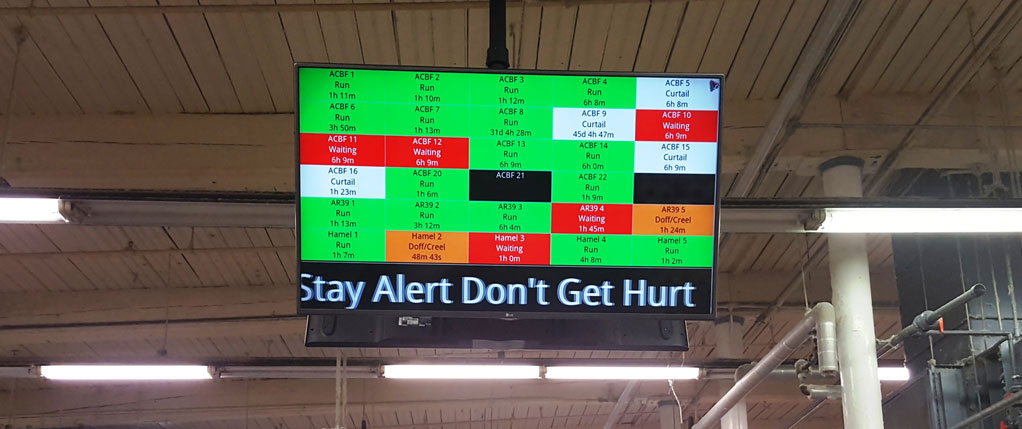

Contrairement aux systèmes Andon traditionnels qui sont souvent coûteux, longs à installer et peu flexibles, l’invention sans fil de Wilson est quant à elle facile à déployer et elle peut être adaptée au fil du temps. Ce système Web offre une représentation visuelle de l’état de votre chaîne d’assemblage accessible en tout temps, partout et à partir de tout appareil.

Simple et sur mesure

Ce système Andon est convivial et facile à personnaliser. Vous pouvez le configurer pour qu’il réponde sur mesure à vos besoins du moment et l’adapter à l’évolution de votre production au fil du temps.

Niveaux d’utilisation multiples

Le système Andon sans fil peut être utilisé à différents niveaux, de la plus simple introduction à l’analyse la plus poussée. En mode introduction, le système vous permet de cibler les problématiques et de réduire votre délai de réponse par le biais d’un tableau de bord en ligne et de notifications par courriel et textos. En vous familiarisant davantage avec les fonctions du système, vous pourrez ensuite aussi analyser les périodes d’inactivité, créer des rapports d’incidents, surveiller les zones problématiques, prioriser des tâches clés et planifier l’entretien.

Procédure d’escalade

Vous pouvez programmer ce système Andon sans fil pour y inclure différents niveaux de gestion de la procédure d’escalade en fonction de vos priorités et des urgences. Par exemple, si la chaîne de montage est inactive pendant plus de 10 minutes, une notification sera envoyée au chef d’équipe. Toutefois, si la problématique n’a pas été résolue dans le lapse de temps établis, disons 30 minutes, la problématique sera propulsée au prochain niveau et un responsable sera informé.

Rapports d’incidents

Chaque fois qu’une notification est envoyée, le système enregistre toutes les données pertinentes. Des notes et détails supplémentaires peuvent aussi être ajoutés au rapport automatisé. Vous pourrez ainsi vous y référer, faire le tri de l’information et utiliser les données pour surveiller certaines stations, résoudre des problèmes récurrents ou mettre des améliorations sur pied.

Pourquoi ne pas tout noter à la main comme chez Toyota?

Chez Toyota, lorsqu’un employé active le signal pour alerter un superviseur, celui-ci inscrit les détails de l’incident à la main, en se basant sur sa propre interprétation subjective. Ces rapports s’empilent avant d’être éventuellement analysés manuellement dans le but d’évaluer les mesures à prendre. Pas tout à fait un modèle d’efficacité!

Qu’est-ce que l’efficacité globale de l’équipement (OEE)?

Vous avez sûrement déjà entendu parler de l’OEE, ou l’efficacité globale de l’équipement (overall equipment effectiveness). Vous n’avez toutefois probablement pas de données détaillées au sujet de vos employés et de vos stations de travail. Grâce à ce système Andon sans fil, vous obtenez des données optimisées, des données OEE qui couvrent l’efficacité de notre équipement et de vos employés.

Envie d’accroître l’efficacité de vos operations manuelles? Contactez Industrial Andons pour plus d’informations.

À propos de notre expert invité Bob Wilson

Bob Wilson est le propriétaire de l’entreprise de consultation Industrial Andons and Jidoka Consulting. Bob a inventé, breveté et élaboré un système Andon sans fil maintenant utilisé par plusieurs entreprises issues de milieux diversifiés. Un système qui améliore grandement la qualité des produits et la productivité de ces entreprises.

Bob a commencé son parcours de production au plus juste auprès de Toyota dans leur manufacture de Georgetown au Kentucky, là où les modèles Camry, Avalon et Venza sont présentement produits, à titre de membre de l’équipe du département de la peinture. Sa curiosité et sa soif de comprendre ce qui a permis à Toyota de devenir un tel succès l’a amené à devenir un responsable Kaizen Circle, puis un instructeur Toyota certifié poste durant lequel il enseignait les méthodologies Toyota à ses comparses. De plus, il a complété un stage Tool and Die et a conçu des matrices d’estampage pour différents nouveaux modèles de véhicules.

Bob a ensuite poursuivi son parcours chez Ford Motor Company et a œuvré à la manufacture de camions lourds à Louisville au Kentucky ou les modèles F-250 à F-550 sont conçus. Il a participé à la mise en œuvre de méthodologie de production au plus juste et a décroché sa certification Six Sigma Black Belt. Propulsé par son travail au sein de la production de matrices d’estampage, Bob est devenu responsable du département des outils et matrices. Lorsqu’il tenait le rôle de responsable de ce département, les problématiques liées à la qualité et à l’inactivité ont été réduites de plus de 70 %.

Bob a ensuite poursuivi son chemin chez E-One, une filiale de Federal Signal qui produit des camions d’incendie et autres véhicules pour premiers répondants. Il y occupait le poste de responsable de la production au plus juste pour plus de six manufactures accueillant 2 500 employés. Grâce à la mise en place des principes de production E-One, il a su consolider la main d’œuvre et passer à quatre manufactures seulement. Bob a ensuite été nommé responsable de manufacture pour la section aérienne ou tous les camions d’urgence aériens et les camions de sauvetage pour aéroport (Airport Rescue Fire Fighting – ARFF) étaient produits.

Depuis 2006, Bob travaille maintenant aussi comme consultant pour AMD. Il a participé à la mise en oeuvre de projets de production au plus juste allant de l’organisation du plancher au processus d’ingénierie et des affaires. Bob Wilson a dirigé l’équipe d’ingénierie de la production au plus juste chez AMD, a lancé et mené la Lean Academy et l’équipe d’exploitation Lean Global Ops et s’affaire actuellement à mettre sur pied des projets de stratégie et d’innovation.

Bob a également participé à la rédaction du livre First, Fire the Consultants! publié en 2020.

Site web: industrialandons.com

Contact: industrialandons.com/contact

Téléphone: 1-866-290-7551