Article

10 CHOSES à SAVOIR SUR L’ATELIER MOONSHINE

Article

QUATRE AVANTAGES DU KARAKURI DANS LES OPÉRATIONS LEAN

Article

GESTION VISUELLE LEAN POUR MACHINE, MAINTENANCE ET OPéRATIONS

Souvent considéré comme le moyen idéal d’assurer l’assemblage et la production de produits finis sans erreur, le Poka-Yoke est un pilier de la fabrication lean depuis 1960. Shigeo Shingo – ingénieur industriel japonais et expert des principes de fabrication lean et du système de production de Toyota – a élaboré une approche de sécurité simple fournissant un ensemble clair de principes de gestion lean visant à éliminer les erreurs humaines tout en améliorant la qualité des produits.

Alors, comment fonctionne le Poka-Yoke, et quel rôle le système de tubes modulaire et évolutif de Flexpipe joue-t-il dans la détection des erreurs dans votre processus de fabrication?

Les défauts sont l’une des principales causes de gaspillage dans la fabrication lean. Elles sont parfois causées par des vides, des inclusions ou des porosités dans des matériaux comme l’acier, l’aluminium ou le laiton. Ces défauts apparaissent souvent pendant l’usinage lorsque le matériau est retiré et que l’inclusion ou le vide est exposé, ce qui rend la pièce complètement inutilisable.

D’autres défauts se produisent plus tard dans la chaîne de production lors de l’assemblage de sous-composants, de pièces en cours de fabrication et d’autres processus manuels liés à la main-d’œuvre. Peu importe comment ou pourquoi ces défauts se produisent, les coûts pour les fabricants peuvent être mesurés en pertes de production, en pertes de salaire, en temps d’arrêt des machines et de l’assemblage, en retards dans l’expédition des produits, en clients mécontents et en coûts associés à l’arrêt de la chaîne de production.

Certains défauts sont tout à fait inévitables. Ils se produisent, peu importe le nombre de mécanismes de sécurité mis en place. Ces vices sont souvent considérés comme des « cas fortuits », c’est-à-dire des situations où des défauts se produisent sans qu’on puisse les expliquer. Considérez ces cas fortuits comme des situations que personne n’aurait pu prévoir.

Le Poka-Yoke n’est pas un outil pour éliminer ces défauts associés à des cas fortuits. C’est un outil qui permet de s’assurer que les opérateurs et les techniciens suivent les bonnes étapes du processus et que la tâche est effectuée correctement. Plus important encore, il s’agit d’un mécanisme à sécurité intégrée qui arrête l’erreur humaine à la source ou avise instantanément l’opérateur et le technicien qu’une erreur s’est produite. Dans les deux cas, l’accent est mis sur la correction immédiate de l’erreur ou du défaut et sur la prise de mesures correctives.

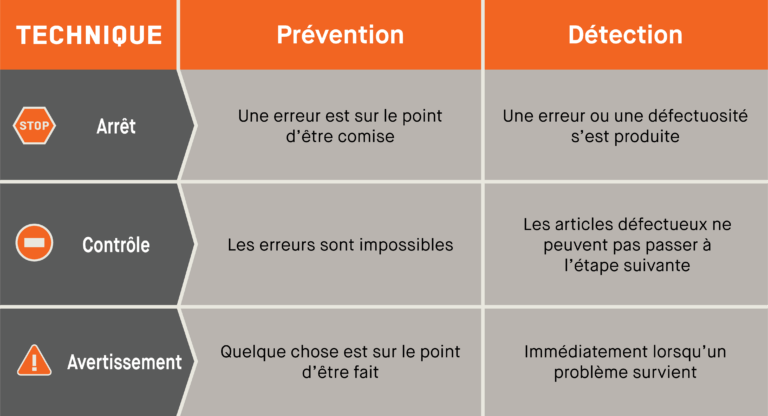

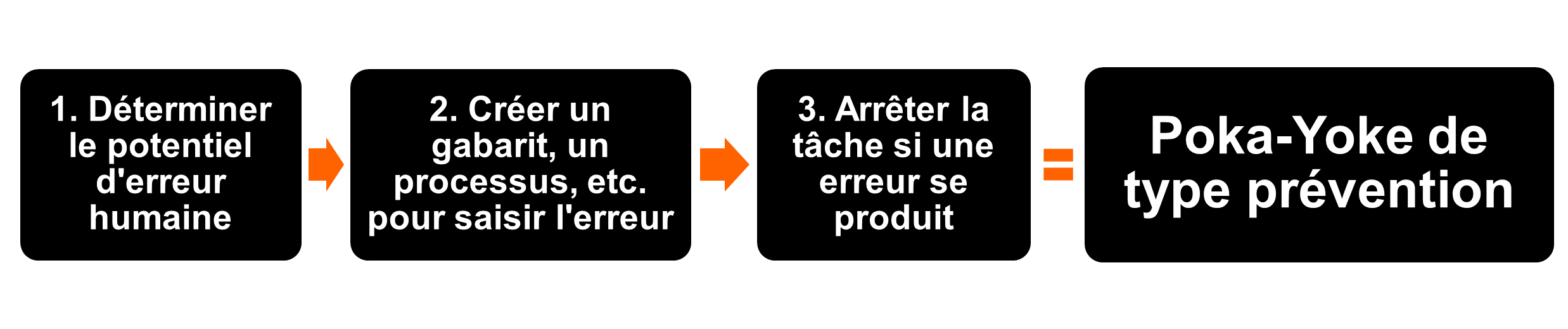

Un type de Poka-Yoke empêche l’erreur de se produire, tandis que l’autre détecte l’erreur une fois qu’elle s’est produite. Cela nous amène aux deux principaux types de Poka-Yoke : le type prévention et le type détection.

Rack de pièces Flexpipe personnalisé : Chaque partie du rack n’accepte qu’une certaine taille, longueur et dimensions d’une pièce semi-finie. Les images et l’écriture sur le rack définissent quelle pièce doit être placée et la décision go/no-go – ou Poka Yoke – est prise par les barres saillantes.

Ce type de Poka-Yoke est souvent adopté par des fabricants qui ont déjà connu des erreurs. Dans ce cas-ci, ils ont connu des erreurs humaines et savent qu’elles se reproduiront s’ils ne mettent pas en œuvre une mesure de sécurité intégrée.

Dans d’autres cas, un Poka-Yoke de type prévention est lancé à l’étape de la conception du produit lorsque l’ingénierie et la production déterminent les tâches d’assemblage ou de travail critiques où une erreur humaine est susceptible de se produire. D’une façon ou d’une autre, l’idée est d’éviter que l’erreur se produise en fabriquant ou en achetant un gabarit ou un accessoire. Si une erreur se produit, l’étape suivante consiste à arrêter la tâche et à mettre le produit défectueux en quarantaine.

Si l’opérateur ou le technicien découvre un autre défaut ou une autre erreur sur le produit suivant, les fabricants arrêtent souvent le processus et inspectent le lot ou la quantité produite. Ils peuvent ensuite faire un rapport sur les mesures correctives pour décrire la cause des défauts et les solutions possibles.

(1 & 2): Chariot Flexpipe avec fentes pour Jet Skins: Chaque fente ne peut accepter qu’une certaine taille, largeur et dimension de pièce. Les opérateurs savent immédiatement laquelle tient dans son emplacement approprié.

L’un des problèmes les plus courants auxquels les fabricants doivent faire face est la fabrication de plusieurs gabarits et accessoires pour tenir compte de toutes les étapes manuelles de leur processus de fabrication. Ce problème est exacerbé lorsque les entreprises ont une vaste gamme de produits. Malheureusement, la plupart de ces gabarits et accessoires sont usinés ou soudés, ce qui rend leur remplacement coûteux et exige beaucoup de main-d’œuvre.

Pour éviter les coûts élevés, un temps d’exécution prolongé et davantage de main-d’œuvre pour le remplacement des gabarits et accessoires soudés existants, plusieurs entreprises choisissent d’en fabriquer de nouveaux. Elles conservent ensuite leurs anciens accessoires, les entreposent ou les mettent sur des étagères. Non seulement cela prend de l’espace précieux sur les étagères et dans l’entrepôt, mais cela mène souvent au mauvais étiquetage et à la mauvaise identification des gabarits et des accessoires. Cependant, il y a une solution.

Les systèmes de tubes et de connecteurs modulaires et évolutifs Flexpipe permettent aux fabricants de concevoir, d’assembler, de changer ou de modifier leurs gabarits et leurs accessoires en une fraction du temps et à des coûts beaucoup plus faibles que ceux associés au soudage ou à l’usinage de nouveaux accessoires.

Flexpipe offre plusieurs couleurs de tuyaux, ce qui permet aux fabricants de fabriquer des supports à code de couleur où les pièces semi-finies et les pièces en cours de traitement qui ont subi le procédé Poka Yoke peuvent être entreposées et mises en quarantaine. Ces tuyaux en acier galvanisé de 28 mm (1 1/16 po) de diamètre sont recouverts d’un revêtement en polyéthylène résistant aux égratignures et sont offerts en blanc, en noir, en bleu, en jaune et en rouge.

Ce système de « coupe à la longueur et d’assemblage » est facile à utiliser et tout aussi facile à modifier ou à changer. Grâce à la structure Poka-Yoke évolutive de Flexpipe, les entreprises n’ont plus à conserver de vieux accessoires soudés ou de nouveaux appareils. Plus de problèmes avec les gabarits mal identifiés. Plus besoin d’entreposer les vieux accessoires désuets. Au lieu de cela, les entreprises conservent leurs gabarits et leurs accessoires Flexpipe et reconstruisent leurs structures au besoin, ce qui permet d’économiser du temps, de l’argent et de l’espace.

3: Flow rack numéroté de Flexpipe: Des fentes numérotées et spécifiques avec des hauteurs spécifiques garantissent un placement correct des pièces. 4: Chariot Flexpipe avec supports verticaux :Le chariot de remorqueur sur mesure a des supports verticaux qui n’acceptent qu’une largeur spécifique de tubes.

5: Chariot Flexpipe avec polystyrène moulé: Les opérateurs ne peuvent mettre que des sous-composants qui correspondent aux dimensions du moule en polystyrène. S’ils ne rentrent pas, ils ne devraient pas être sur le chariot. 6: Chariot Flexpipe avec supports personnalisés: Les pièces semi-finies doivent avoir une certaine longueur pour tenir horizontalement sur le chariot. Si la longueur n’est pas bonne, elle ne conviendra tout simplement pas.

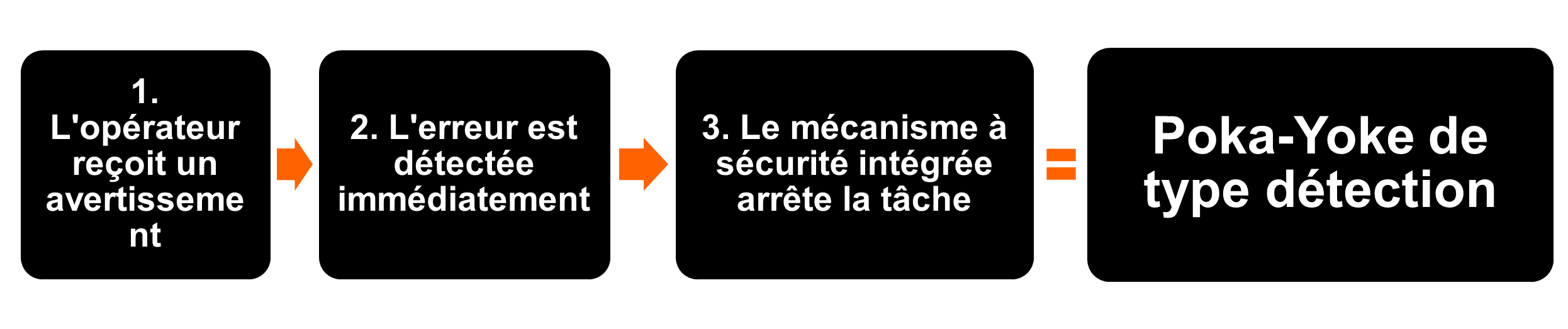

La deuxième approche consiste à avertir l’opérateur lorsqu’une erreur s’est produite. Alors que la première approche est préventive, celle-ci est plutôt un mécanisme à sécurité intégrée plus réactif qui interrompt immédiatement la production. Ce type de Poka-Yoke fait souvent intervenir de l’équipement ou des appareils électroniques et repose sur un avertissement ou un indice visuel envoyé à l’opérateur une fois l’erreur commise. Les fabricants d’équipement incorporent souvent des sons, des alarmes et des voyants rouges brillants pour aviser les opérateurs d’une erreur.

L’objectif est de fournir des signaux d’avertissement dans le cas où un opérateur est présent afin qu’il puisse arrêter l’équipement ou la machinerie. Toutefois, si aucun opérateur n’est disponible, le système utilise un mécanisme à sécurité intégrée qui arrête immédiatement l’opération.

L’adoption du Poka-Yoke comme technique à l’épreuve des erreurs vous aidera à réduire vos coûts de fabrication et à améliorer la qualité de vos produits. Pour atteindre le succès, votre équipe doit définir chaque tâche essentielle et mettre en œuvre un mécanisme de sécurité intégrée pour chacune d’elles.

Pensez aux tâches essentielles à la fabrication de vos produits finis. Vous avez probablement déjà des étapes dans votre processus de production où des inspections ou des examens périodiques de la qualité ont lieu. Un Poka-Yoke peut éliminer complètement ces inspections. À tout le moins, vous pourrez réduire leur nombre et vous fier uniquement à l’opérateur ou au technicien.

Il est impératif que les dessins de niveau supérieur, les dessins de sous-assemblage et les instructions de travail soient clairs. Assurez-vous d’avoir un système de gestion de la qualité qui valide les dessins d’assemblage, les instructions et les tâches bien avant d’émettre des bons de travail à la production. Le système Poka-Yoke mettra fin aux erreurs humaines en s’assurant que la tâche est effectuée correctement et que les pièces et les sous-composants sont bien alignés. Cependant, de mauvaises instructions d’assemblage vont à l’encontre du but recherché par le Poka-Yoke.

S’il possède le mécanisme de sécurité approprié, votre service de contrôle de la qualité pourrait ne pas devoir effectuer autant d’inspections périodiques des pièces en cours de fabrication et des sous-ensembles qu’en ce moment. Toutefois, cela n’est vrai que si votre gabarit ou votre accessoire Flexpipe est inspecté périodiquement pour en vérifier l’ajustement, la forme et la fonction. Au fil du temps, même le gabarit ou l’accessoire le mieux construit perdra ses tolérances dimensionnelles. La vérification régulière des structures Flexpipe permet de s’assurer que tous les connecteurs, toutes les vis, tous les écrous et tous les composants d’assemblage sont correctement fixés.

Assurez-vous de faire quelques essais avec votre structure Flexpipe. Vous devrez peut-être faire de légers ajustements pour vous assurer que votre gabarit ou votre accessoire fonctionne correctement. Faites participer vos opérateurs et vos techniciens au processus et obtenez leurs commentaires sur l’utilité de votre gabarit ou accessoire Flexpipe. Ce sont eux qui vont l’utiliser et, par conséquent, ils pourront vous fournir beaucoup d’information, alors assurez-vous qu’ils sont inclus dans le processus.

Bien que le mécanisme à sécurité intégrée empêche les erreurs humaines de se produire, vous devrez tout de même décrire les étapes que les techniciens et les opérateurs doivent suivre lorsqu’une erreur se produit. Allez-vous demander à vos opérateurs de mettre le produit en quarantaine immédiatement? Devront-ils appeler un superviseur pour qu’il examine le problème? À quelle fréquence l’opérateur doit-il valider les futurs composants avant d’arrêter le processus d’assemblage? Chacune de ces questions doit être déterminée longtemps à l’avance.

Il est bon d’avoir un programme de gestion des gabarits ou des accessoires Flexpipe en place. Il devrait préciser quand, où et comment les gabarits et les accessoires sont entreposés et placés sur des étagères, quand ils sont remplacés ou remis à neuf, quand ils sont inspectés et quels gabarits ou accessoires correspondent à chaque tâche ou cellule de travail pertinente. La tuyauterie à code de couleur peut vous aider à cet égard. En vous assurant que la nomenclature est appropriée, vous pouvez facilement identifier toutes vos structures Flexpipe.

Lorsque les entreprises cherchent à réduire le risque d’erreur humaine et à prévenir les défauts de fabrication, elles peuvent choisir entre trois méthodes de Poka-Yoke. Une fois mises en œuvre, ces trois méthodes aideront à éliminer les coûts élevés engendrés par les erreurs et les défectuosités. Ces méthodes simples aideront les opérateurs et les techniciens à éliminer les erreurs.

La méthode de contact élimine les erreurs en détectant immédiatement les défectuosités des pièces de contact ou des pièces individuelles en fonction de leurs caractéristiques physiques. Ces attributs peuvent comprendre la largeur, la taille, la longueur, l’épaisseur, la couleur ou la conception de la pièce.

Les ports USB, les prises de courant, les serrures n’acceptant qu’un seul type de clé, ou même de simples jouets pour enfants comme les cubes avec des fentes particulières dans lesquelles doivent s’insérer des balles et des blocs sont des exemples de méthodes de contact.

Dans les environnements de fabrication, une méthode de contact Poka-Yoke peut inclure des commutateurs ou des dispositifs de mesure qui empêcheront le début du travail à moins que la pièce ne soit bien ajustée ou bien appariée. Les entreprises qui utilisent des panneaux silhouettés avec des protubérances ou des barres qui n’acceptent qu’une pièce d’une certaine taille sont des exemples de méthode de contact Poka-Yoke. L’emballage en mousse dans des boîtes permet également seulement aux pièces qui ont la bonne dimension de s’adapter à la conception de la mousse.

La méthode de contact Poka-Yoke est la meilleure pour les travaux répétitifs. Elle élimine les erreurs, et les opérateurs et les techniciens sont immédiatement avisés lorsqu’une pièce est défectueuse ou mal alignée.

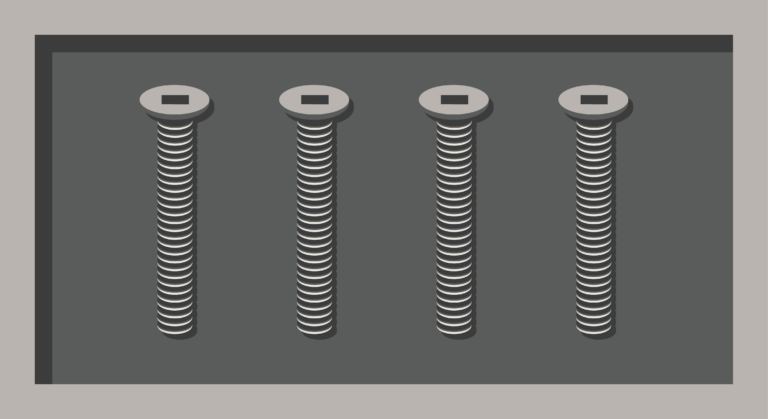

La méthode du nombre constant, parfois appelée méthode à valeur fixe, est un type de Poka-Yoke où un nombre précis de pièces ou de consommables doit être utilisé dans chaque opération de travail. S’il reste des pièces à la fin d’une opération, une erreur a été commise.

Dans les environnements de fabrication, les trousses comprendraient plusieurs pièces qui doivent être utilisées. S’il reste des pièces, l’assemblage intégré ne peut pas passer à la chaîne suivante du processus. Ce type de Poka-Yoke convient aux tâches répétitives, car un certain nombre de mouvements et d’actions doivent être effectués de façon séquentielle.

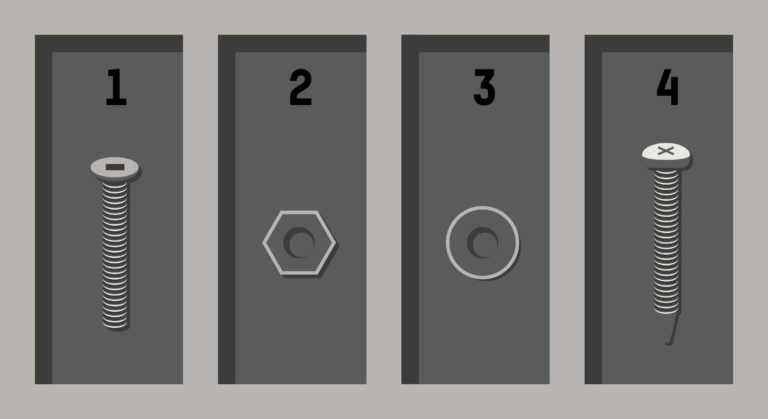

Par exemple, dans notre vie de tous les jours, cela correspondrait à avoir des vis, des écrous ou des boulons en surplus après l’assemblage de meubles Ikea ou de se retrouver avec des pièces restantes après l’assemblage d’un filet de hockey ou d’une bicyclette.

Avec la méthode de séquence Poka-Yoke, un nombre prédéterminé de tâches ou d’étapes doit être effectué de façon séquentielle avant que la pièce puisse passer à l’opération suivante. Dans plusieurs environnements de fabrication, des systèmes avec commutateurs sont en place et ne permettent pas à un opérateur de continuer le processus à moins d’avoir effectué l’opération ou utilisé les pièces dans le bon ordre. Soit le système s’arrête complètement, soit l’opérateur reçoit une file d’attente visuelle comme un voyant rouge clignotant et un signal d’avertissement.

Un exemple de la méthode séquentielle Poka-Yoke pourrait comprendre une voiture qui déclenche un voyant d’avertissement ou un son lorsque le conducteur ne met pas sa ceinture de sécurité ou une voiture manuelle qui ne permet pas au moteur de démarrer tant que le conducteur n’appuie pas sur l’embrayage. Les appareils électroménagers comme les micro-ondes et les machines à laver qui ne fonctionnent pas tant que la porte n’est pas fermée sont d’autres exemples possibles.

Flexpipe inc. est un concepteur, un fabricant et un intégrateur montréalais de systèmes de tubes et de connecteurs modulaires et évolutifs. L’extension Flexpipe Creator est une extension de conception gratuit et facile à utiliser pour le logiciel SketchUp qui permet aux fabricants de concevoir leurs structures. Les économies de temps et d’argent signifient que les fabricants peuvent assembler, changer ou modifier des structures au besoin. Pour en savoir plus, communiquez avec nous dès maintenant.