Article

QU’EST-CE QUE LE FLUX DE TRAVAIL VISIBLE EN 60 SECONDES ?

Article

NOTRE MODèLE DE SYSTèME à 7 IDéES POUR éVITER LES IMPASSES

Article

COMMENT VOTRE DISPOSITION PEUT RéDUIRE LES ACCIDENTS DE CHARIOT-éLéVATEUR

Lorsqu’on élabore un processus d’assemblage d’une structure de tubes et joints connecteurs, il faut garder certains principes en tête. À cette fin, nous avons dressé une liste des 10 étapes à suivre pour faciliter au maximum l’intégration d’un projet et mesurer si le problème a été réglé. Lisez la suite pour en savoir davantage!

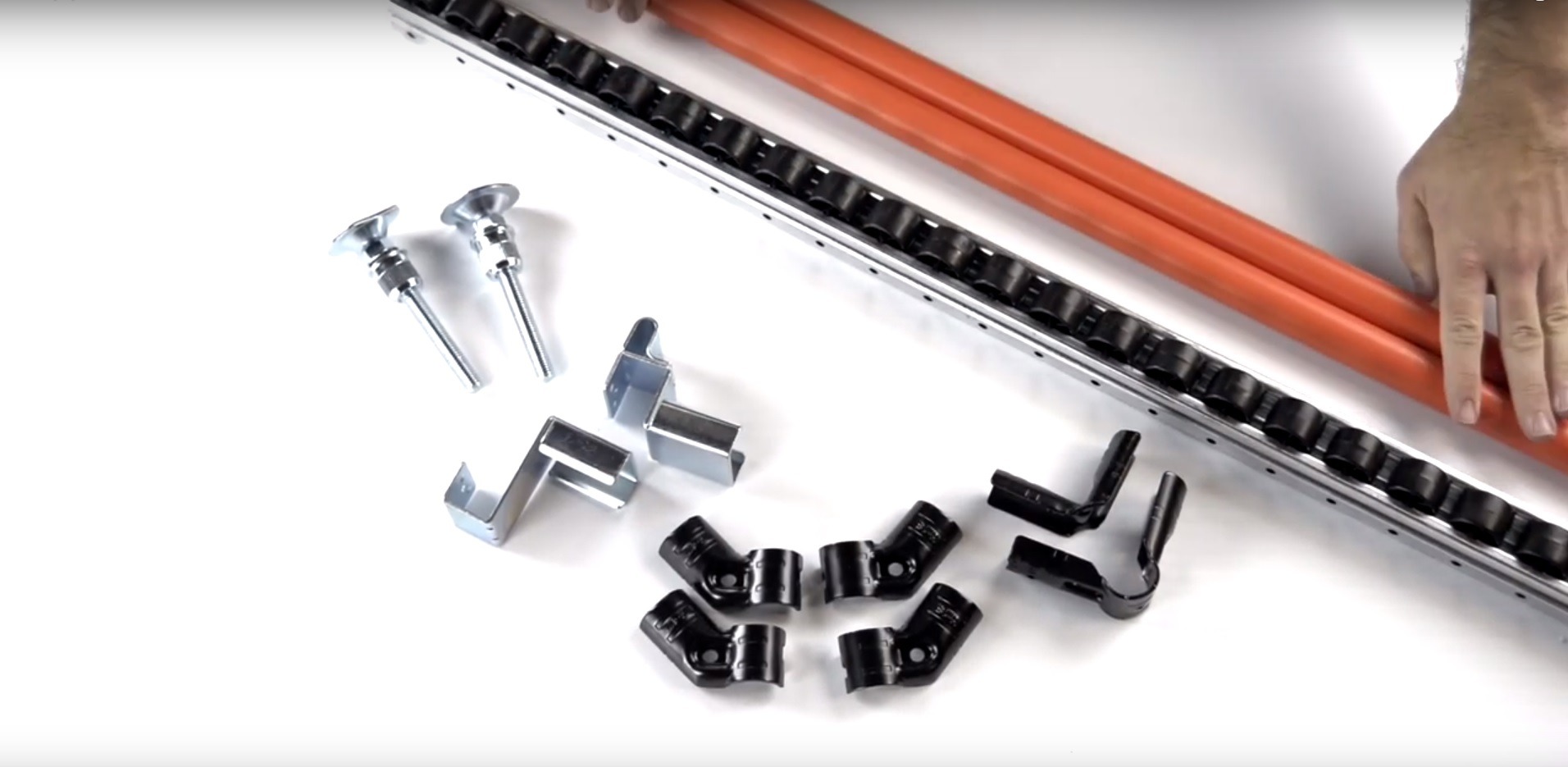

Avant de tout mettre en branle, nous suggérons que vos assembleurs suivent une formation de base sur l’utilisation des produits Flexpipe. Nous reccomandons la série de vidéos Flexpipe 101 sur notre chaîne Youtube (contenu en anglais seulement). De plus, assurez-vous de leur offrir un environnement de travail muni de tables, d’un minimum de matériel et de tous les outils nécessaires afin qu’ils puissent s’y affairer sans difficulté.

Il est à noter que nos clients utilisent différents processus en raison de la taille de l’entreprise et de leur degré d’expertise avec les composants Flexpipe. Aussi, dans certaines compagnies, on effectue une rotation d’assembleurs tandis que d’autres retiennent toujours les mêmes personnes.

Cette étape consiste à trouver 7 différentes solutions au problème auquel vous faites face. Tout d’abord, lisez notre article Le modèle de système à 7 idées pour éviter les impasses.

Puis, téléchargez le gabarit Excel « 7 idées ».

C’est l’occasion idéale de sortir des sentiers battus et d’explorer différentes avenues, aussi inusitées soient-elles! Une proposition inhabituelle peut se révéler la réponse au casse-tête auquel vous vous butez. Dans ce processus, il s’agit d’examiner les ressources dont vous disposez déjà et de réfléchir quant à une nouvelle façon de les utiliser.

Rendu à ce stade, vous aurez probablement une bonne idée de ce que vous souhaitez bâtir. Sinon, il est temps de cesser l’étape des remue-méninges; le moment est venu de monter un prototype. Dans un deuxième temps, vous pourrez réaliser un autre croquis plus détaillé.

Téléchargez vos feuilles de projets imprimables.

Permettez-nous de présenter une analogie de cuisine… Si vous préparez un plat pour la toute première fois sans sa recette, force est d’admettre que vous n’obtiendrez peut-être pas le résultat souhaité. C’est le même phénomène pour le processus du projet: sans la liste de matériaux requis, le processus de construction sera sans doute plus ardu. Donc, assurez-vous d’avoir une liste en bonne et due forme dans un fichier Excel ou du moins que vous aurez écrite à la main.

À moins que vous ne conserviez un stock de pièces en tout temps (une pratique à proscrire, selon l’approche lean), il se peut que vous deviez en commander pour compléter votre liste de matériel. Mais essayez d’utiliser le matériel que vous avez déjà en main, comme tout bon bricoleur ferait!

Avez-vous déjà remarqué le point commun de toutes les émissions de cuisine? La raison pour laquelle la plupart des chefs peuvent compléter une recette en 30 minutes n’est pas seulement grâce aux merveilles du montage vidéo. C’est aussi parce qu’ils ont devant eux tous les ingrédients qui entrent dans la composition du plat. Donc, en appliquant ce même principe à votre projet, le processus se déroulera plus rapidement.

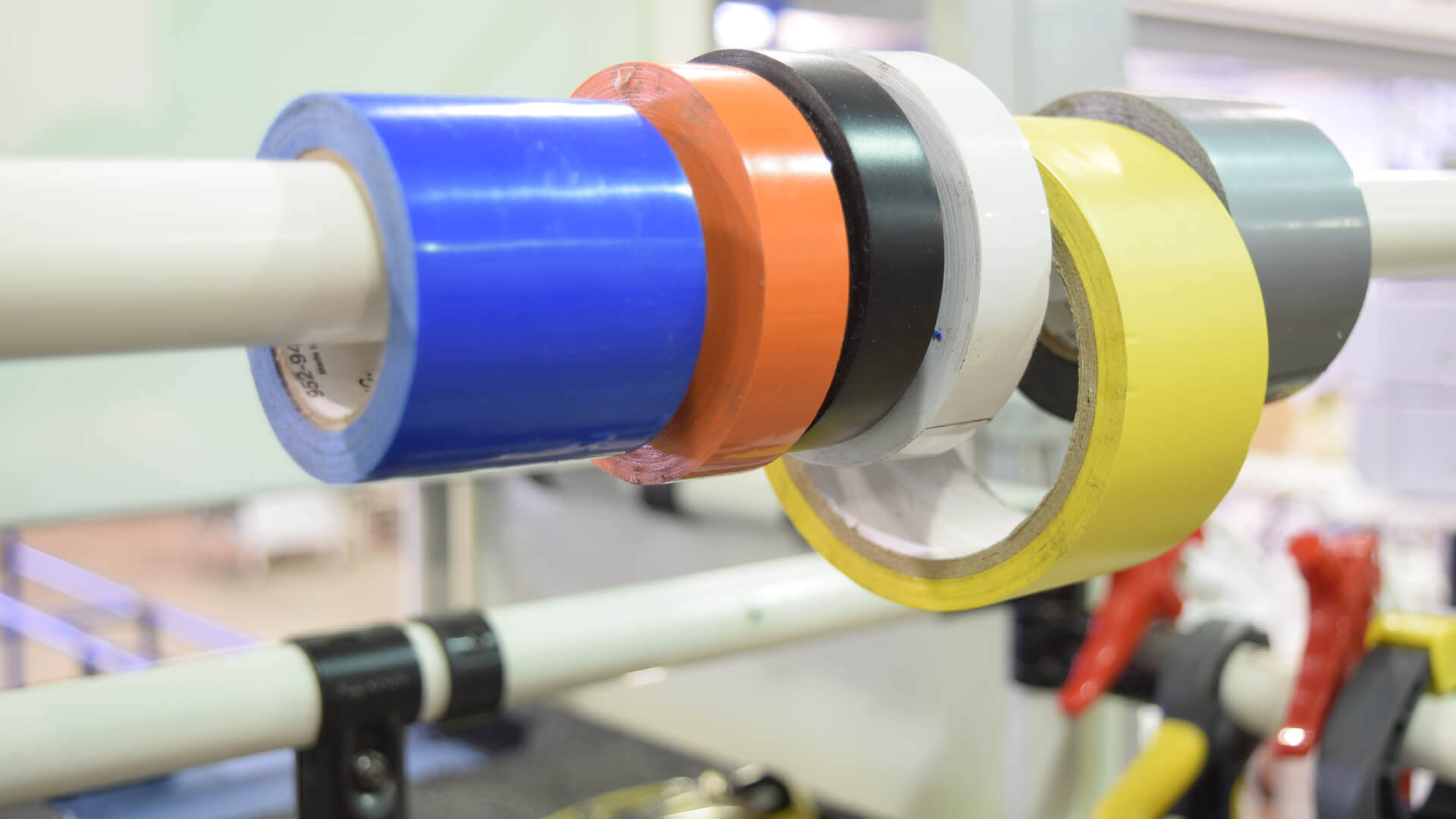

C’est ici où vos connaissances en marquage au sol 5S avec du ruban adhésif seront utiles. Si celles-ci sont insuffisantes, apprenez-en davantage avec notre article Un workflow visible en 60 secondes. Vous pouvez également trouvez beaucoup d’excellentes ressources au sujet du marquage sur des forums tels que lean.org.

Ce principe, connu sous le nom « One-Piece Flow » (en français, pièce à pièce), a été responsable d’un changement considérable dans de nombreuses usines. Selon cette règle, construire un seul produit à la fois du début à la fin est plus efficace que de répéter la même opération sur plusieurs unités avant de passer à l’étape suivante. Ainsi, cela vous évitera de reproduire une erreur maintes fois.

Notez toutCela va sans dire, n’est-ce pas? Eh bien, nombre d’entre nous oublient souvent ou sous-estiment l’importance de tout noter. C’est particulièrement essentiel au moment d’évaluer le coût du projet. Inscrivez le nombre de pièces utilisées et n’hésitez pas à enregistrer chacune des étapes de construction qui pourraient poser problème.

Ce ne serait pas un projet lean si l’on n’incluait pas la notion d’amélioration continue. Cette étape vise le perfectionnement du design avant son évaluation. Contrairement à l’étape 7, il s’agit ici de mesurer l’efficacité et peaufiner le concept afin de rendre la structure plus performante en tous points. Une fois que vous aurez modifié le concept, construisez une deuxième structure.

Il existe plusieurs façons de calculer le ROI (en français, retour sur investissement) de la structure. Elles dépendent du type de projet et des indicateurs de performance choisis au préalable. La plupart de nos clients utilisent l’Atelier Moonshine pour améliorer le takt time et réduire les risques de blessures ou l’espace accaparé au sol. Ces données sont généralement faciles à évaluer et sont des indicateurs de performance habituels de notre secteur d’activités. L’Atelier Moonshine est un outil intéressant à utiliser et ses résultats peuvent être surprenants.

En terminant, si vous mettez en place ces étapes correctement, vous devriez rapidement constater les effets bénéfiques de ce procédé. Nous le savons fort bien : il faut conjuguer rentabilité et efficacité, car, « Le temps, c’est de l’argent ».

Cela dit, avez-vous songé à vous procurer un Flexpipe Crib? Destinée au rangement pour vos composants Flexpipe, le potentiel de cette structure vous étonnera et vous découvrirez à quel point elle peut se révéler fort pratique dans votre environnement de production