Article

DES éTAPES SIMPLES POUR CONVAINCRE LA DIRECTION DE PASSER AU LEAN

Article

COMMENT éTABLIR ET MAINTENIR UNE CULTURE D'AMéLIORATION CONTINUE

Article

POKA-YOKE : UNE MéTHODE éPROUVéE ET SIMPLE DE FABRICATION à L’éPREUVE DES ERREURSDans la production Lean et en contextes d’amélioration continue, la marche Gemba est une étape cruciale pour commencer la journée. Elle permet d’aligner les attentes, de définir le travail à accomplir, de passer en revue les processus de travail et de donner aux gestionnaires et aux employés les moyens d’identifier les gaspillages ou les améliorations potentielles. Les fabricants utilisent quotidiennement la marche Gemba pour améliorer les opérations et renforcer un état d’esprit d’amélioration continue.

Gemba signifie « Gembutsu » en japonais, c’est-à-dire « l’endroit réel ». Il oblige les directeurs et les superviseurs à constater « en personne » de quelle façon le travail est effectué. Pourquoi est-ce si important ? Comment le fait d’observer concrètement le travail est-il essentiel à l’amélioration et à la réduction du gaspillage ?

La marche Gemba a pour but de faire sortir les cadres et les superviseurs de leur bureau pour les amener sur le plancher de production. Elle les incite à identifier les problèmes systémiques présents dans la manière dont le travail est effectué. Elle permet d’éliminer les obstacles qui empêchent les employés et les techniciens de production d’atteindre leurs objectifs quotidiens.

Trop souvent, les cadres et les superviseurs s’appuient sur leur expérience. Ils gèrent les moindres détails en fonction de leur familiarité avec un processus de travail donné. Ils l’ont fait eux-mêmes ; ils connaissent les étapes par cœur. Qui serait mieux placé qu’eux pour gérer ces processus ?

Malheureusement, ils ont complètement oublié que les environnements de production sont en constante évolution. Laissés à eux-mêmes, les employés commencent graduellement à prendre leurs propres décisions. Certaines d’entre elles sont guidées par une intention altruiste : ils apportent ces améliorations parce qu’ils pensent que cela les aidera, eux et leurs collègues. D’autres décisions sont plutôt influencées par des préoccupations égoïstes, comme le choix de se réserver des ressources, des matériaux ou encore les meilleurs outils et équipements.

Il s’agit là d’un phénomène trop courant. Les marches Gemba obligent les gestionnaires et superviseurs à s’éloigner de cet état d’esprit réconfortant. La décision n’est plus entre les mains d’un seul employé. Les cadres sont poussés à trouver des moyens plus efficaces et plus rapides pour faire leur travail, en observant la réalité qui se présente à eux. La marche permet d’établir des relations, en donnant à chacun les moyens de travailler ensemble pour résoudre des problèmes communs ou inhabituels.

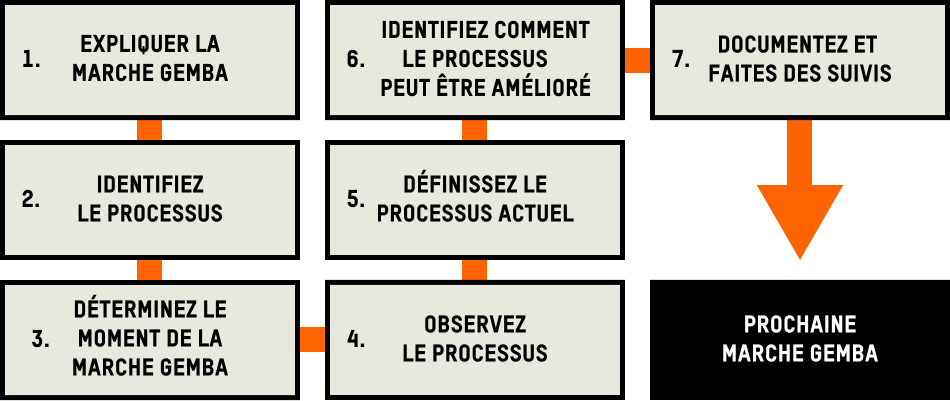

Plus important encore, elle permet d’aligner les buts et les objectifs et de minimiser les sources de gaspillage. Voici les étapes essentielles à la réussite d’une marche Gemba.

La dernière chose à faire est d’imposer cette démarche à vos employés. Cette méthode ne fonctionnera pas. Rassemblez plutôt votre équipe et expliquez-lui comment et pourquoi les fabricants utilisent cet outil. Expliquez son histoire, sa raison d’être et comment la marche peut aider tout le monde à être plus performant, tout en éliminant les problèmes et les processus redondants qui demandent beaucoup de temps. Si elle est bien positionnée, votre équipe considérera la marche Gemba comme un excellent moyen d’exprimer ses idées et de faciliter son travail.

Dans cette première étape, vous devez définir le processus de travail que vous allez analyser avec vos employés. Assurez-vous d’identifier clairement le processus avant de commencer. L’objectif étant de l’améliorer, il est essentiel d’en avoir un au départ.

Si vous analysez un poste de travail, définissez les performances de ce poste. Prenez note de tous les indicateurs clés de performance (ICP) et de toutes les mesures existantes. Enfin, préparez une liste de questions basées sur votre expérience concernant la manière dont la tâche doit être accomplie. Bien que la marche Gemba vise à identifier les causes de gaspillage, il est toujours bon de disposer d’une référence de base sur le processus de travail.

Le moment le plus approprié pour une marche est le matin. Toutefois, l’activité peut être programmée à n’importe quel moment de la journée. Ne commettez pas l’erreur trop fréquente de programmer plusieurs marches Gemba consécutivement afin d’en terminer le plus possible en une seule journée. Répartissez plutôt les marches au courant d’une semaine.

Une bonne pratique consiste à consacrer au maximum 45 minutes à chaque marche Gemba, pour chaque processus. Vous pouvez programmer une marche par jour, pour un processus différent tous les jours. Étaler l’exercice vous aidera, vous et vos employés, à mieux vous préparer. Vous aurez ainsi le temps de rassembler vos idées, d’examiner les indicateurs de performance clés précédents, d’évaluer les problèmes antérieurs et de passer en revue le processus existant.

Veillez à vous concentrer sur le processus et à l’observer. Distinguez le processus de la manière dont vos employés travaillent. L’objectif est de voir le processus tel qu’il est, avec tous ses défauts. L’identification des problèmes, des obstacles, des étapes redondantes et des approbations permettra d’isoler les pertes de temps et d’en éliminer les causes profondes.

Ne soyez pas frustré par ce que vous observez initialement. C’est précisément la raison pour laquelle la marche Gemba est si importante. Vous observerez peut-être des problèmes qui pourraient être facilement résolus, mais pour lesquels vos employés n’ont pas effectué de changement. Les arrêts de travail peuvent être liés à de nombreuses raisons ; l’idéal est donc de noter la fréquence et les raisons de ces arrêts.

En observant le déroulement du processus de travail actuel, notez les causes des temps morts ou des pertes de temps. Laissez le processus de travail se développer. Ne commencez pas à apporter des changements immédiatement. L’objectif est de comprendre comment fonctionne le processus actuel d’abord, où se situent les lacunes et quelles sont les causes des arrêts de travail et des pertes de temps.

Pour l’instant, écrivez de quelle façon le processus actuel est mené. Il se peut qu’il diffère du processus d’origine. C’est fréquent. Au fil du temps, les employés et les responsables peuvent adapter les processus de travail sans prendre note de ce qui a été modifié ou de la raison de ces modifications. Les changements peuvent inclure le rapprochement ou l’éloignement de l’équipement et des machines du lieu de travail, ou encore des ajustements mineurs, en fonction du niveau de compétence des employés.

Il s’agit ici de décomposer le fonctionnement du processus actuel et de déterminer comment il peut être amélioré. Vous réduirez ainsi l’écart entre le processus réel et le processus idéal. Les notes que vous avez prises sur les causes des temps d’arrêt, des interruptions de travail et des pertes de temps peuvent maintenant être utilisées.

Certains changements peuvent être simples, d’autres plus complexes. Facilitez-vous la tâche ; attaquez-vous d’abord aux problèmes les plus simples, puis établissez un calendrier pour le traitement des problèmes plus complexes. En effectuant d’autres marches Gemba pour différents processus de travail, vous aurez peut-être une idée plus claire de la manière de résoudre les problèmes plus compliqués.

Un exemple pourrait être celui de deux postes de travail adjacents où l’équipement a été légèrement déplacé pour des raisons de sécurité. Ce léger ajustement a permis à une cellule de travail de mieux fonctionner, tandis que l’autre est devenue moins efficace. Toutefois, vous ne vous en rendrez compte qu’après avoir effectué plusieurs marches Gemba.

Veillez à documenter correctement chaque changement que vous et vos employés avez effectué -ou allez effectuer-. Vous ne voulez pas commettre les mêmes erreurs à nouveau, en apportant des ajustements mineurs ou majeurs au processus sans prendre en compte toutes les informations pertinentes.

Encore une fois, les corrections les plus simples doivent être effectuées immédiatement. Pour celles qui sont plus complexes, utilisez un calendrier ou un échéancier pour planifier la mise en œuvre des changements. Définissez clairement une date de suivi avec vos employés. Rappelez-leur qu’il s’agit d’un processus continuel ; les améliorations en continu ne s’arrêtent jamais.

Le fait de disposer d’une liste de questions à poser à vos employés au cours de la marche Gemba vous permet de vous assurer que vous ne dépassez pas les 30 à 45 minutes. Ceux qui effectuent pour la première fois une visite Gemba sont souvent bloqués sur une étape ou un problème spécifique.

Les questions suivantes vous aideront à vous concentrer sur l’essentiel, tout en veillant à ce que vos employés fournissent les réponses nécessaires pour supporter l’exercice.

Ne prenez pas à la légère les changements que vous apportez. La complaisance est monnaie courante, mais la marche Gemba ne fonctionne que si vous suivez et documentez avec rigueur chacun de vos changements. En saisissant correctement les causes des arrêts de travail et des retards, vous pourrez isoler les causes profondes communes.

Des notes détaillées permettront à votre équipe de ne pas retomber dans ses vieilles habitudes. Parfois, les employés ne seront pas convaincus que les changements seront suivis. À d’autres moments, ils oublieront ou supposeront que ce n’est pas essentiel. Quoi qu’il en soit, établir les attentes avec vos équipes va de pair avec une prise de notes diligente.

Flexpipe Inc. est une entreprise innovante qui déssert toute l’Amérique du Nord et qui conçoit et assemble des solutions de manutention modulaires et évolutives faites de tubes et de connecteurs. Le système de l’entreprise est issu de la formule de production Toyota (TPS) et est utilisé dans les environnements de fabrication Lean depuis plus de 70 ans.

Flexpipe fournit des tubes et des connecteurs qui permettent aux fabricants de concevoir et d’assembler des structures de manutention modulaires à une fraction des coûts par rapport aux structures fixes et soudées.

Pour en savoir plus sur la façon dont Flexpipe peut réduire vos coûts de manutention, contactez-nous dès maintenant.