Por qué Lumenpulse ha evolucionado hacia el sistema modular de tubos y uniones

Creada en 2006 en Montreal (Quebec), Lumenpulse diseña, desarrolla, construye y vende soluciones de iluminación LED destinadas a entornos comerciales, institucionales y urbanos. El crecimiento exponencial de las actividades de la empresa provocó la necesidad de trasladar sus instalaciones. Por lo tanto, era necesaria una revisión completa de la distribución del área de producción, así como la adición de más líneas de producción.

<p

Habiendo utilizado varios sistemas de manipulación de materiales en el pasado, Lumenpulse optó esta vez por implementar un sistema modular de tubos y uniones en la nueva planta. Siga leyendo para descubrir las ventajas de un sistema de tubos y uniones en comparación con otros tipos de sistemas modulares de manipulación de materiales.

Tiempo estimado de lectura: 4 minutos

Adaptación del sistema modular a sus necesidades

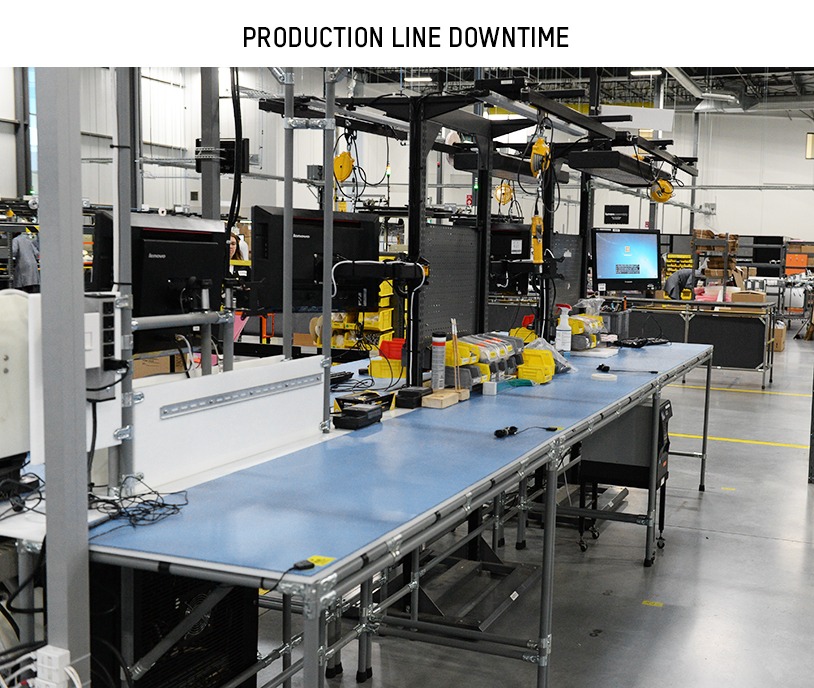

El traslado de la planta a unas instalaciones construidas desde cero brindó la oportunidad de examinar detenidamente las necesidades de la empresa con respecto a sus nuevas instalaciones. Dado que la disposición de la línea de producción se había probado rigurosamente antes del inminente traslado, la dirección de Lumenpulse pudo diseñar la nueva planta basándose en el espacio necesario para una fabricación ergonómica y eficiente. El resultado: 80 000 pies cuadrados dedicados al montaje de productos y subproductos de iluminación.

Habiendo pasado de 50 empleados en 2011 a más de 350 empleados en marzo de 2017, la empresa cuenta ahora con 185 operarios que se dividen principalmente en dos turnos de trabajo (día, tarde). Lumenpulse cuenta con más de 700 empleados a nivel internacional, y que la matriz de la sede no es el único centro de fabricación.

<p

Al principio, los puestos de trabajo consistían en mesas de madera y transportadores de rodillos por los que circulaban bandejas con piezas para la producción. Sin embargo, ante el reto de establecer la producción de las semanas siguientes,se hizo cada vez más difícil adaptar los puestos de trabajo en función de las piezas a ensamblar.

Ahora, un sistema de producción lineal dividido en cuatro estaciones de trabajo idénticas permite construir luminarias de hasta 8 pies de largo.

Ahora, un sistema de producción lineal dividido en cuatro estaciones de trabajo idénticas permite construir luminarias de hasta 8 pies de largo.

Más flexibilidad para aumentar la producción

Después de haber evaluado diferentes tipos de equipos de manipulación de materiales, Lumenpulse equipó la mayoría de sus estaciones de trabajo con un sistema modular de tubos y uniones. Este sistema permitió al personal diseñar las estaciones de trabajo en función de los productos que se fabricaban, lo que condujo a una mayor optimización de la línea de producción.

¡La mayor ventaja es que podemos reutilizar las piezas!

Jonathan Barriault – Director de Excelencia Operativa de Lumenpulse

Como resultado, cuando la estructura actual ya no se corresponde con las necesidades de producción, puede desmontarse fácilmente para construir otra. Al contrario que otros sistemas de manipulación, el sistema de conectores de tubos y uniones ofrecen una importante flexibilidad de diseño, todo ello eliminando los residuos a un menor coste.

Al principio, se designaron y formaron tres personas para diseñar y construir estructuras modulares, pero cada vez era más difícil darles un horario de trabajo a tiempo completo cada semana.

Tras la expansión de la empresa en 2018 y el fuerte crecimiento de las ventas, Lumenpulse tuvo que revisar la disposición de sus líneas de producción para introducir nuevas líneas de productos.

“Ahora, intentamos que sea nuestro grupo de ingenieros industriales el que diseñe y monte las estructuras. Estas personas poseen conocimientos mecánicos, lo que facilita la tarea”, declaró Jonathan. “Aunque nunca son las mismas personas las designadas para el montaje, nunca hemos notado ninguna resistencia al cambio. Además, como los puestos de trabajo de manufactura esbelta están adaptados a cada empleado, ¡son ellos los que piden los cambios!”.

Cada sistema tiene sus características específicas

A lo largo de los años, Lumenpulse ha probado varios sistemas de manipulación de materiales, es decir, extrusión de aluminio, acero soldado, tubo y conectores de unión, así como productos industriales en catálogos, etc.

Beneficios:

El sistema modular de tubos y uniones proporcionan una mayor flexibilidad en cuanto a las posibilidades de configuraciones múltiples. Dado que las piezas pueden ser reutilizadas, el sistema genera un mayor ahorro. Además, cuando los empleados participan en el proceso de diseño, se fomenta el sentido de pertenencia tanto a la empresa como a sus esfuerzos.

Inconvenientes:

Inconvenientes:

Debido a que los puestos de trabajo de las líneas de producción estaban diseñados en función del producto que se estaba construyendo en ese momento, en ocasiones una línea de producción tenía que detenerse cuando no era necesaria.

A efectos comparativos, un sistema de extrusión de aluminio puede reutilizarse, pero a un coste mucho mayor. En cuanto a una estructura de acero soldada, se vuelve engorrosa una vez cargada de piezas, lo que hace muy difícil su desplazamiento. Por último, los productos industriales pedidos por catálogo generalmente no pueden ser reutilizados.

En conclusión, un sistema modular de conectores de tubos y uniones puede ser muy versátil ante volúmenes de producción variables. Además, ofrece una importante rentabilidad, ya que las piezas pueden reutilizarse infinitamente.