Sistema de tubos y uniones para fabricantes de equipos médicos

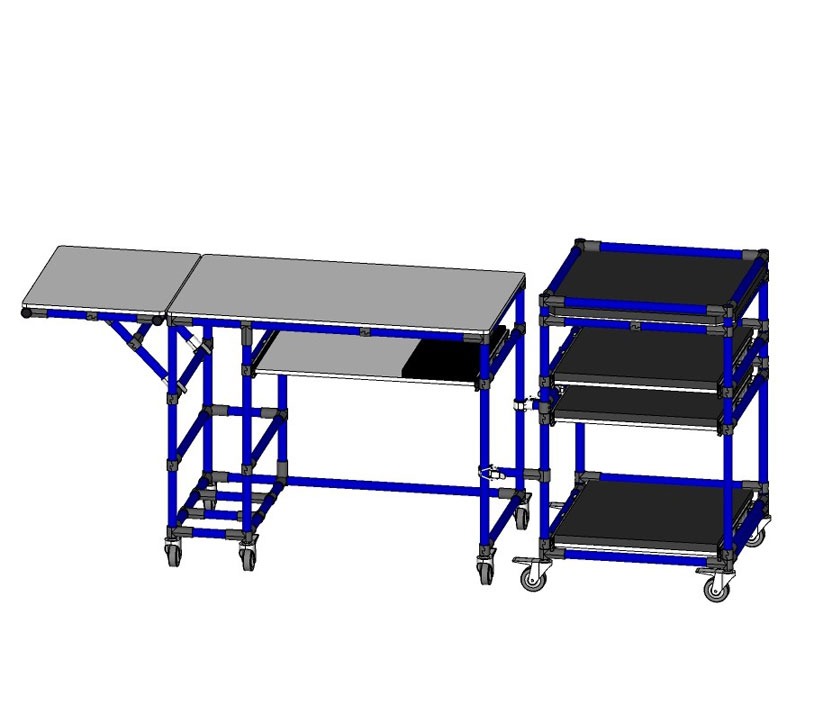

A continuación se muestran ejemplos de cómo los fabricantes de productos médicos utilizan el sistema de tubos y uniones para la fabricación esbelta. A continuación se muestran varias fotos de diversos puestos de trabajo: Células de trabajo en forma de U y L y línea de montaje de flujo de una pieza, entre otros. Los fabricantes también utilizan los sistemas de tubos y uniones para construir carros con diferentes fines: WIP, carro de kitting, sub-ensamblaje, etc. El sistema estructural también puede utilizarse para construir flow racks personalizados y sistemas de 2 contenedores que pueden integrarse en las estaciones de trabajo.

Lea más sobre Hologic, una empresa que ha estado utilizando el sistema

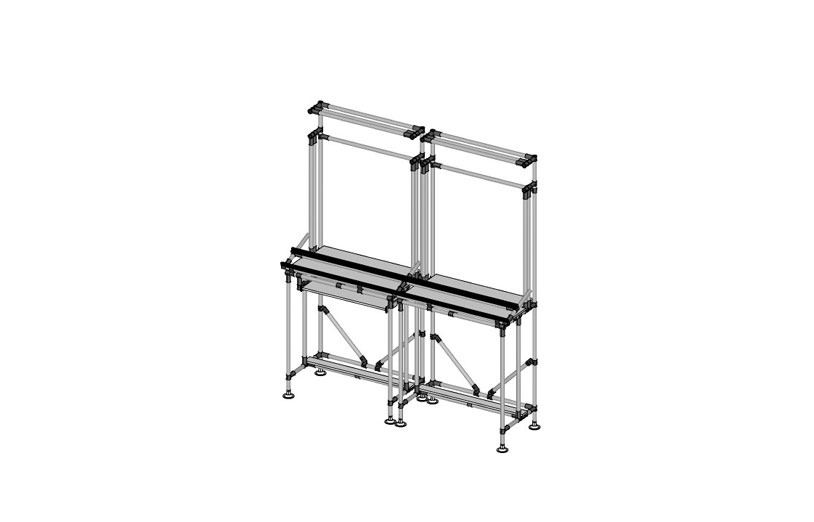

Setting a new assembly line and temporary assembly line

Ser más ágil es vital para muchos ingenieros de fabricación médica, y ser capaz de cambiar la configuración para la mejora del producto para el lanzamiento de nuevos productos rápidamente es crucial en la industria. Un sistema modular personalizado, como los tubos y las uniones, es de gran ayuda. El equipo de Flexpipe o cualquier miembro del personal que sea creativo y práctico puede montar rápidamente líneas de montaje temporales. Si ya no se necesitan, las líneas pueden desmontarse y los tubos, uniones y otros accesorios se guardan en contenedores para su uso futuro.

Un sistema estructural modular también puede utilizarse para modificar un banco de trabajo ya existente, aunque sea de acero o de madera.

Reduzca el exceso de tráfico en la zona de producción con los flow racks

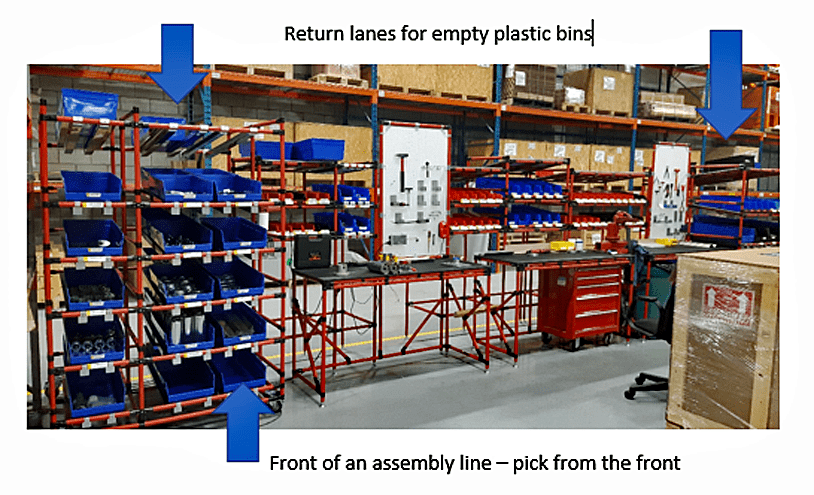

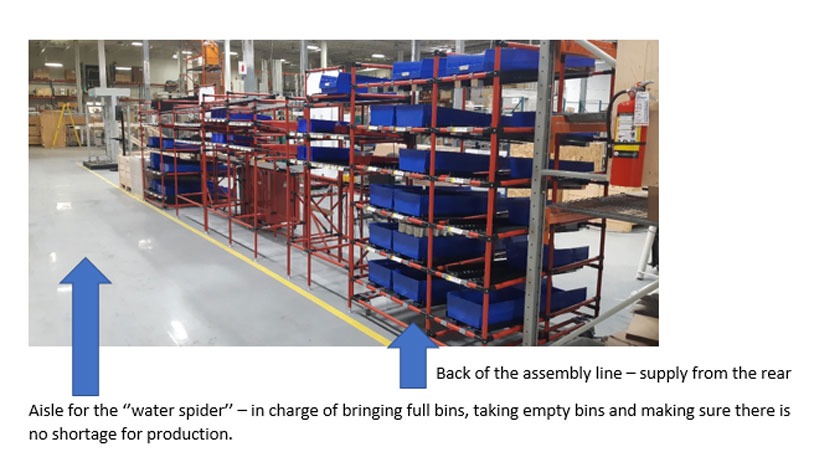

Las estanterías dinámicas se utilizan con frecuencia en la industria. En la parte trasera, el empleado encargado de mantener los materiales en stock en el punto de uso en las zonas de producción (a veces denominado “araña de agua” -‘mizusumashi’ en japonés-) suministrará contenedores de piezas nuevas a la parte de producción sobre raíles inclinados. A continuación, descargarán los contenedores vacíos desde las líneas de retorno, a menudo situadas en los carriles superiores o inferiores por motivos de ergonomía.

En el lado de la producción, la parte delantera, los trabajadores siempre recogerán primero los componentes más antiguos disponibles y luego canalizarán los contenedores de componentes vacíos hacia el lado de la oferta. Las estructuras están diseñadas y construidas para que las piezas estén lo más cerca posible de la zona de trabajo, garantizando así la ergonomía de los empleados.

Leer más sobre el flow rack y ver diferentes diseños

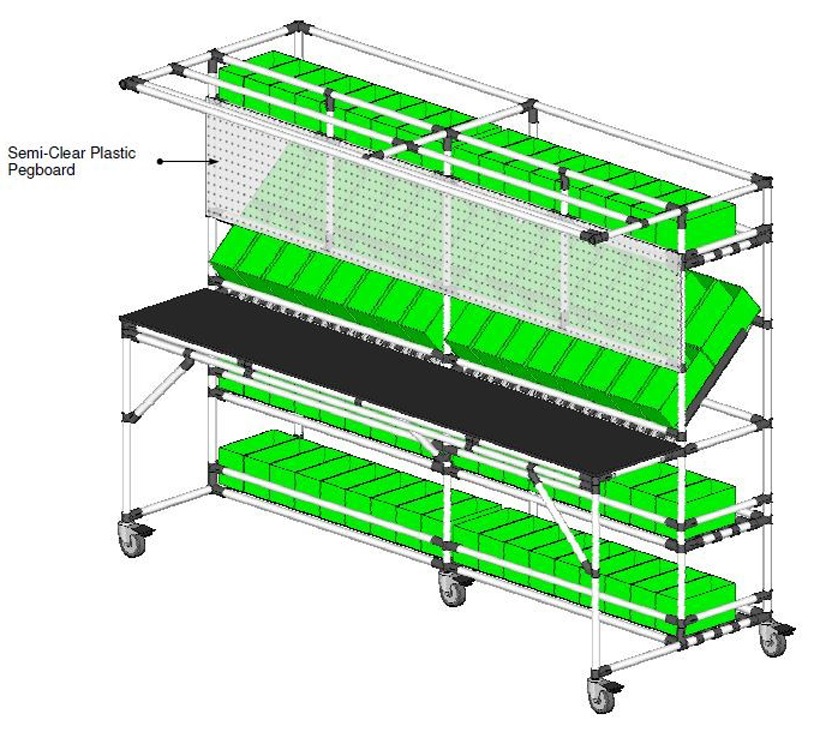

Implementación de un sistema de 2 bandejas en la línea de montaje

El sistema 2–bin Kanban es un método de gestión de la cadena de suministro de manufactura esbelta, destinado a reducir el inventario y optimizar los procesos. El sistema de dos cubetas (a veces denominado sistema min-max) requiere el uso de 2 cubetas, ya sean físicas o en papel. La primera cubeta sirve de fuente de suministro para la demanda actual y la segunda para satisfacer la demanda durante el periodo de reposición.

Etiquetar los contenedores: identificar los contenedores ahorra tiempo en la búsqueda de componentes

Implementación de la ideología de las 5S

Basado en un concepto japonés, 5S se traduce como “clasificar, enderezar o poner en orden, brillar o barrer, estandarizar y sostener.” Esta herramienta -y el lean en general- está lejos de ser algo nuevo. Pero si no la está utilizando actualmente en sus operaciones, merece la pena que le eche un vistazo.

Los principios de las 5S se han utilizado durante los últimos años en ZOLL Medical Corp. en Chelmsford, MA. Krush Patwari es un gestor de proyectos que lleva 15 años trabajando con Lean. Capacitar a las personas es su aspecto favorito de lean; explica: “Lo que más me gusta de lean en general es el aspecto cultural”. “Todo el mundo se siente capacitado para hacer cambios. Y hay muchos momentos a-ha. La gente está más contenta de trabajar en un espacio organizado, en lugar de estar rodeada de caos”.

Leer modo sobre 5S la industria: https://www.meddeviceonline.com/doc/utilizing-s-to-improve-med-device-manufacturers-productivity-product-quality-0001

Contacte con su jefe de proyecto para diseñar su célula de producción

Más sobre lean en la industria

Los fabricantes de dispositivos médicos han utilizado muchas de las mismas justificaciones, posponiendo la adopción a gran escala de la manufactura esbelta. “Además de la típica excusa de que ‘el lean es para los fabricantes de automóviles’ o ‘el lean sólo funciona para Toyota’, la razón más común contra el uso de los conceptos lean es el trabajo en un entorno altamente regulado”, afirma Sammy Obara, presidente de Honsha Associates, una asociación de antiguos ingenieros y directivos de Toyota Motor Corp.

Las 3 principales razones por las que los fabricantes de equipos médicos apuestan por la manufactura esbelta

- Tiempos de entrega más rápidos

Las empresas de dispositivos médicos utilizan estrategias lean principalmente para acelerar los tiempos de entrega dentro de sus operaciones. Si un fabricante de dispositivos médicos puede acortar sus plazos de producción internos, se producirán dos beneficios clave: 1) Puede ser mucho más ágil a la hora de responder a la variación de las cantidades de los clientes, especialmente durante el periodo de máxima actividad. 2) Sin la necesidad de un inventario excesivo, la empresa puede invertir más dinero en desarrollo o adquisiciones. - Ahorro de espacio en el sueloMuchas instalaciones de ensambladores médicos están situadas en zonas que no tienen necesariamente una vocación industrial, por lo que el precio por pie cuadrado es mayor en comparación con otros sectores industriales. Además, el lanzamiento rápido de un producto es fundamental -y necesario- para ser ágil en la planta de producción. Dado que la mayoría de las empresas de dispositivos médicos no están integradas verticalmente, las metodologías de la cadena de suministro lean pueden utilizarse para acortar los plazos de la cadena de suministro y reducir el inventario en la planta de producción.

- Desarrollo más rápido del producto hasta su fabricación.

La mayoría de la gente piensa que lean es sólo una metodología de manufactura esbelta. Sin embargo, también fue el proceso de desarrollo de productos lean de Toyota el que le proporcionó una ventaja en el mercado del automóvil. Esta misma forma de pensar puede proporcionar a las empresas de dispositivos médicos la capacidad de superar a sus competidores en el mercado con productos que satisfagan mejor las necesidades de sus clientes.