Contrairement à la croyance populaire, l’innovation ne naît pas toujours d’un processus coûteux et laborieux. Parfois, un peu d’imagination et de débrouillardise suffisent pour régler des problèmes récurrents. L’atelier Moonshine (Moonshine Shop), un concept d’amélioration continue au sein d’une entreprise, s’inscrit dans cette nouvelle tendance. Voici 10 choses que vous ignorez peut-être sur cette pratique, qui ne cesse de gagner en popularité.

Écoutez Cesar Flores, propriétaire de la société de conseils Lean Moonshine shop, qui approfondit tous les aspects d'un magasin moonshine, du démarrage aux aspects budgétaires.

Processus de soumission de problèmes et d'idées

Processus d'approbation

Espace nécessaire

Budget

Comment calculer le retour sur investissement

Téléchargez votre liste de matériel à ajouter à votre atelier Moonshine

1 – L’atelier Moonshine s’inspire de la prohibition

À l’époque de la prohibition, de 1919 à 1933, des Américains imaginatifs fabriquaient leur propre alcool, souvent au clair de lune, avec les matériaux et les aliments (fruits, légumes, etc.) qu’ils avaient à leur disposition. Cet alcool de contrebande portait le nom de « moonshine».

2 – Toyota, une pionnière de l’amélioration continue

[caption id="attachment_26470" align="alignnone" width="814"] Photo : Le moonshining est directement lié au facteur humain du concept lean puisque les opérateurs et assembleurs qui participent à la chaîne de production sont toujours invités à proposer des améliorations. Ils sont les principaux acteurs d'un moonshine shop. Source : thedrive.com[/caption]

Sans Toyota, l’atelier Moonshine n’aurait probablement jamais vu le jour. Le géant de l’automobile a en effet développé, de 1948 à 1975, le fameux système de production Toyota (Toyota Production System – TPS), une philosophie d’entreprise visant à trouver les méthodes de production les plus efficaces, tout en éliminant le gaspillage.

Connue en Amérique du Nord sous le nom de « production à valeur ajoutée » (« lean manufacturing »), le TPS a donné naissance à une panoplie de concepts connexes. Chihiro Nakao, fondateur de Shingijutsu Company et ancien employé de Toyota, s’en est ainsi inspiré pour mettre au point l’atelier Moonshine.

3 – L’échec fait partie du processus

Dans le cadre d’un atelier Moonshine, les employés utilisent des matériaux simples et peu coûteux pour trouver des solutions à des problèmes qu’ils rencontrent au quotidien. Le fait d’utiliser des matériaux abordables les libère d’importantes contraintes budgétaires, ce qui leur permet de laisser libre cours à leur créativité.

La peur de l’échec ne nuit d’ailleurs pas à leur créativité. Au contraire, échouer fait partie du processus normal de création. Par exemple, si les employés conçoivent un chariot inefficace, ils n’ont pas à craindre les réprimandes de leurs supérieurs parce qu’ils ont dilapidé de précieuses ressources de l’entreprise. Ils se retrousseront les manches et trouveront un moyen de s’améliorer. Ils pourront notamment recourir au protostorming et au trystorming, deux notions impliquant la création rapide de prototypes physiques simples.

Voici un bon exemple d'une technique pour esquisser des processus et des idées tout en faisant un remue-méninges avec l'équipe.

Chez GE, le processus de maquette est très important. Et là encore, l'accent est mis sur l'énergie déployée autour d'une amélioration. Un projet n'a pas besoin d'être démesuré et au-delà des attentes pour être mis en place. Après avoir évalué tous les aspects, les actions prises doivent être adaptées aux besoins réels sans en faire plus que nécessaire.

4 – Collaborer pour trouver des solutions, le plus grand avantage

L’un des principaux avantages de l’atelier Moonshine est la mise en place rapide d’améliorations. Par exemple, si un employé fait régulièrement un mouvement non ergonomique, il pourrait faire part de son problème au responsable de l’atelier Moonshine.

Au lieu de faire appel à un sous-traitant qui ne viendra modifier son poste de travail que dans quelques mois, le responsable (souvent appelé le « Lean sensei ») mettra rapidement sur pied une solution. L’employé sera satisfait, car il aura l’impression que son entreprise est réellement à l’écoute de ses besoins. Il aura aussi envie de donner d’autres idées, ce qui favorise le développement d’une culture d’innovation au sein de l’entreprise.

[caption id="attachment_26475" align="alignnone" width="814"] À l'usine Avio Aero de Bielsko-Biała, la notion de collaboration est la clé du succès. Source : magazineabout.com[/caption]

Chez Avio Aero plan à Bielsko-Biala, les employés de la ligne de production soumettent leurs idées au responsable des ateliers Moonshine par courriel ou via des formulaires de soumission disponibles partout dans l'usine. Le responsable du Moonshine priorisera les demandes et organisera un atelier où différents types d'employés seront invités. Il est bon d'inclure également des travailleurs en dehors du processus pour obtenir de nouvelles idées et perspectives.

5 – L’atelier Moonshine encourage l’innovation

Si vous utilisez déjà d’autres concepts visant à améliorer et optimiser les processus et la productivité de votre entreprise, comme le protostorming, le trystorming, ladémarche kaizen, ladémarche karakuri ou laméthode 5S, sachez que l’atelier Moonshine est pleinement compatible avec ces concepts et complémentaire à ceux-ci.

6 – Pour toutes les entreprises

Simple à mettre en place, l’atelier Moonshine ne s’adresse pas seulement à des multinationales comme Toyota. Les petites et moyennes entreprises peuvent également bénéficier de ses avantages.

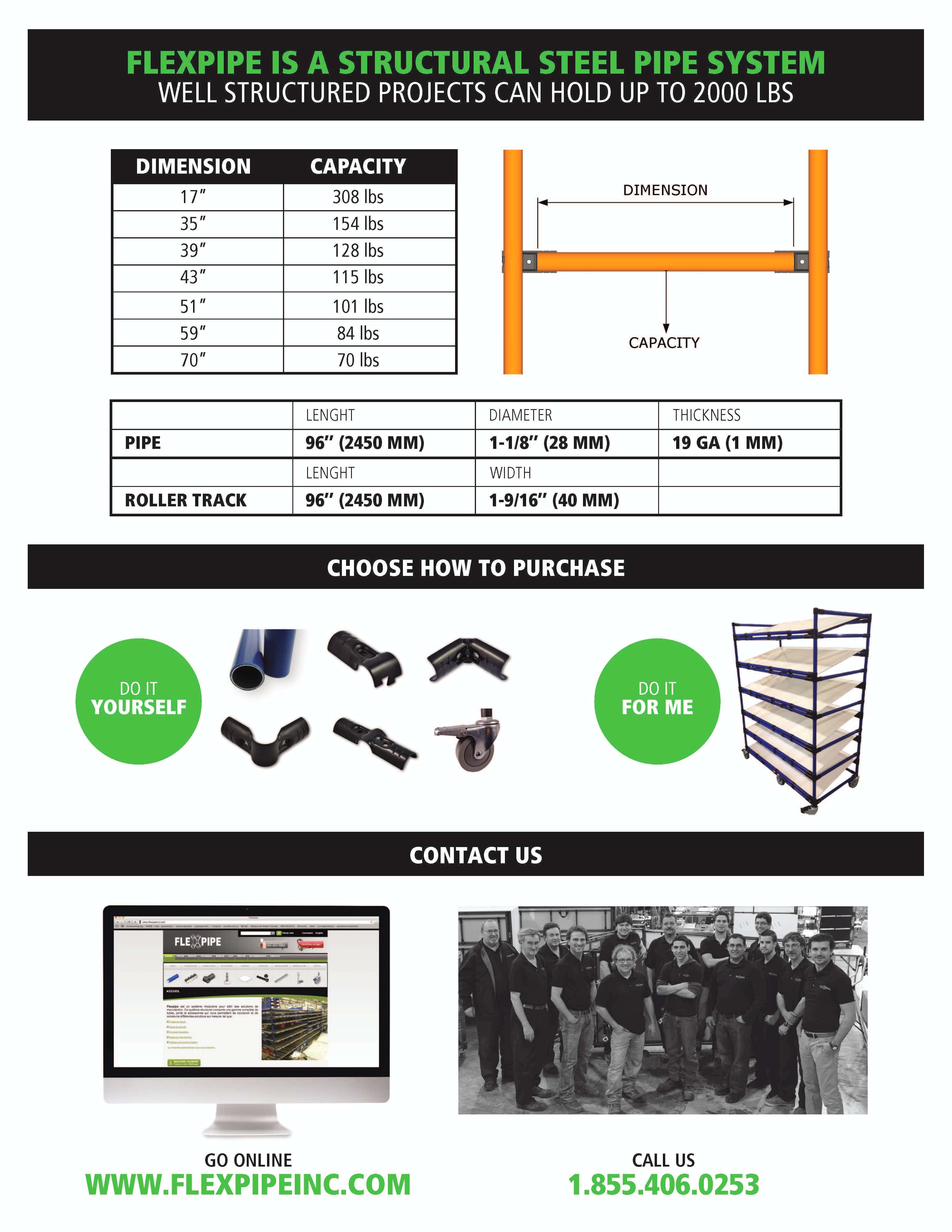

Par exemple, chez Flexpipe, les employés qui souhaitent mettre fin à un gaspillage de nature physique ont accès à un tableau. À l’aide de croquis, ils commencent par décrire la situation actuelle, puis ils proposent une solution. Une fois qu’ils ont terminé, le comité de l’amélioration continue, composé de 4 ou 5 personnes, évalue leur proposition.

Si l’amélioration est approuvée, plusieurs employés sont libérés de leurs tâches ordinaires pour participer à l’atelier Moonshine. Au moyen d’outils de base (scie, ruban à mesurer, clés Allen, table de travail, unité de rangement, etc.) et divers matériaux, comme des tubes et joints Flexpipe, des roues et des aimants, ils donnent vie à l’amélioration proposée par leurs collègues.

7 – La maintenance ne correspond pas tout à fait au Moonshine

Votre entreprise a probablement un service qui s’occupe de régler les problèmes rencontrés quotidiennement à l’usine. Ces experts s’occupent de surveiller, de contrôler et d’entretenir régulièrement les équipements afin d’éviter les pannes de machines qui pourraient nuire à la productivité. L’atelier Moonshine partage certes le même principe, mais pas le même but.

Au lieu de faire de la maintenance corrective et préventive, les employés d’un atelier Moonshine veillent à l’amélioration continue des processus de l’entreprise. Plutôt que de simplement réparer un poste de travail endommagé, ils vont trouver le moyen de l’améliorer afin qu’ils soient moins souvent hors service.

[caption id="attachment_26448" align="alignnone" width="429"] Moonshine shop chez Boing. Source: reliableplant.com[/caption]

Chez Boing, le moonshining est l'affaire de tous, mais des personnes y sont également dédiées à temps plein. Des efforts ont été déployés pour que le lean et les ateliers d'améliorations continues soient appliqués en dehors de l'environnement de la production. Boing a Seattle a donc créé un modèle d'amélioration continue calqué sur la philosphie du moonshine avec des employés qui, naturellement, ont un profil maintenance. Les gens de la maintenance sont très créatifs et débrouillards. C'est également le propre du moonshine shop. Cette combinaison est incontestablement gagnante!

Même si la production chez Boing est à grand déploiement, le but du moonshine shop se fait à petite échelle. Il faut se poser la question suivante: doit-on déployer des solutions coûteuses, extravagantes et longues à réaliser pour régler des problèmes qui nécessitent des actions ciblées et rapides à des postes de travail qui ont une durée de vie plus ou moins limitée.

Consultez cette présentation pour en savoir davantage sur le processus du Moonshine chez Boing

Et, juste parce que nous aimons revoir cette vidéo encore et encore, voici la fameuse vidéo en accéléré d'une construction de Boing 737 !

8 – L’appui de la direction est indispensable

[caption id="attachment_42420" align="alignnone" width="714"] Vue d’ensemble d'un espace de formation et atelier d'amélioration continu d'une entreprise de l'industrie de l'emballage.[/caption]

Même avec la meilleure volonté du monde, l’atelier Moonshine ne peut être efficace sans le soutien constant et indéfectible de l’administration. La haute direction doit être consciente que les employés affectés à ce service commettront inévitablement des erreurs et « gaspilleront » peut-être du temps et des ressources de l’entreprise.

De plus, même si l’atelier Moonshine est peu coûteux à mettre en place, il doit bénéficier d’un certain budget de fonctionnement et d’une certaine structure. Un gestionnaire, qui sera le lien entre les employés et la direction, devrait ainsi y être attiré. Il veillera entre autres au bon déroulement des projets.

9 – Il est préférable que les employés aient reçu une formation adéquate

Comme l’atelier Moonshine est un outil qui permet de mettre en place des initiatives de production à valeur ajoutée, une culture de gestion à valeur ajoutée doit déjà exister au sein de l’entreprise. Ainsi, il est préférable que vos employés, en particulier le responsable de l’atelier Moonshine, aient reçu au préalable une formation sur la gestion à valeur ajoutée et ses concepts connexes, comme le protostorming et le trystorming. Ils devront aussi connaître les huit gaspillages et la méthode 5S. Les employés formés tireront pleinement profit des ateliers Moonshine.

10 – Un atelier Moonshine n’a pas nécessairement besoin d’un grand espace

Pour établir un atelier Moonshine efficace et productif, il faut prévoir un espace dédié dans l’usine avec des outils et des matériaux de base. Certaines entreprises ont par exemple un atelier Moonshine en plein milieu de leurs installations, ce qui permet aux ouvriers de voir en temps réel les innovations qui y sont créées.

Mais certaines petites entreprises pensent ne pas avoir l’espace nécessaire pour accueillir une telle initiative. Si c’est votre cas, sachez qu’il existe diverses solutions, comme des unités pliantes, qui permettent la mise en place d’un atelier Moonshine dans un espace relativement restreint.

Bref, il n’y a pas d’excuse pour ne pas implanter un atelier Moonshine au sein de votre entreprise. Après tout, l’amélioration continue n’est pas la responsabilité d’une seule personne, mais de tous!

WEBINAIRE sur les Moonshine Shops à tous les niveaux

De quoi aurez-vous besoin pour construire votre atelier ou Moonshine shop?

______________________________________________________________________________

Visitez Lean Moonshine shop

Lean Moonshine Shop se spcécialise dans la mise en œuvre de Kaizen/Kaikaku,fabrication Lean, amélioration des processus Lean et la résolution de problèmes.