Post

CONSEJOS PARA EL éXITO DE UN EVENTO KAIZEN

Post

FLUJO DE MATERIALES : UN ELEMENTO CLAVE EN LA FABRICACIóN CIRCULAR

Post

PASOS CRíTICOS PARA LA ELECCIóN DE SISTEMAS DE MANIPULACIóN DE MATERIALES

A Carlos Rubio, ingeniero jefe de procesos de American Woodmark en Dallas, Texas, se le encomendó la tarea de mejorar los sistemas de manipulación de materiales y los procesos de producción entre lotes del fabricante de armarios residenciales. Carlos y su equipo fabricaron sus propias estructuras de manipulación de materiales Flexpipe para reducir los tiempos de los ciclos de montaje de armarios, reducir los tiempos de tránsito y acortar la distancia de las piezas en proceso. También mejoraron la estética de los puestos de trabajo, al tiempo que mejoraban la ergonomía y la seguridad de los trabajadores y reducían la probabilidad de lesiones musculoesqueléticas.

Siga leyendo para conocer el papel que desempeñaron los sistemas modulares de manipulación de materiales de Flexpipe en el éxito de este amplio proyecto 5S y Kaizen.

Ningún fabricante es inmune a las pérdidas de tiempo o a los paros laborales. Ocurren. Sin embargo, los fabricantes que ignoran las causas fundamentales de los tiempos muertos suelen darse cuenta de que estas causas son sistémicas. Estos problemas se repiten en toda la planta, de un puesto de trabajo a otro, hasta que las paradas continuas afectan a todo el proceso de producción. Con el tiempo, la autocomplacencia se instala y estos retrasos cotidianos se convierten en parte de la cultura de la empresa.

Algunas de las paradas de trabajo más comunes con las que se encuentran los fabricantes son el material inadecuado, la falta de herramientas, piezas y consumibles críticos, el almacenamiento y la manipulación inadecuados o la falta de instrucciones de montaje. Otras paradas de trabajo pueden estar causadas por carros mal identificados, paradas de máquinas, lesiones o falta de órdenes de trabajo.

Suponer que estas cuestiones se corregirán por sí solas no es una forma de aliviar el problema. De hecho, tiene exactamente el efecto contrario; estos problemas sólo empeoran con el tiempo. Afortunadamente, Carlos y su equipo de mejora continua adoptaron un enfoque más proactivo para resolver estos problemas.

Para Carlos, se convirtió en una preocupación constante. Descubrió que “nuestro rendimiento tenía que mejorar” y que la construcción de estructuras Flexpipe “…haría que todo fuera más limpio, reduciría el tiempo que los trabajadores necesitaban para encontrar piezas y eliminaría el hecho de que los trabajadores se tomaran prestadas las herramientas unos a otros”.

Carlos tiene más de 40 años de experiencia en herramientas, optimización de procesos y fabricación ajustada. Habiendo pasado 30 años en el sector aeroespacial – y diez años en la industria del petróleo y el gas – Carlos estaba perfectamente posicionado para impulsar las mejoras en las instalaciones de American Wookmark Dallas TX.

Con una trayectoria de 5 años en American Woodmark, Carlos lidera un equipo de siete miembros centrado en la implantación de las 5S (Sort, Set-in-Order, Shine, Standardize, Sustain) y otros principios de fabricación ajustada. Su objetivo era trabajar junto a los empleados de producción para efectuar el cambio y elevar el nivel de rendimiento de cada uno.

Esta mentalidad de mejora continua y la colaboración entre la dirección y los empleados hacen que todo el equipo de American Woodmark se dedique a eliminar los residuos, a minimizar las pérdidas de tiempo y a eliminar las paradas de trabajo. Para esta iniciativa 5S y Kaizen, Carlos y su equipo identificaron tres áreas críticas para mejorar. Estas iniciativas se describen a continuación.

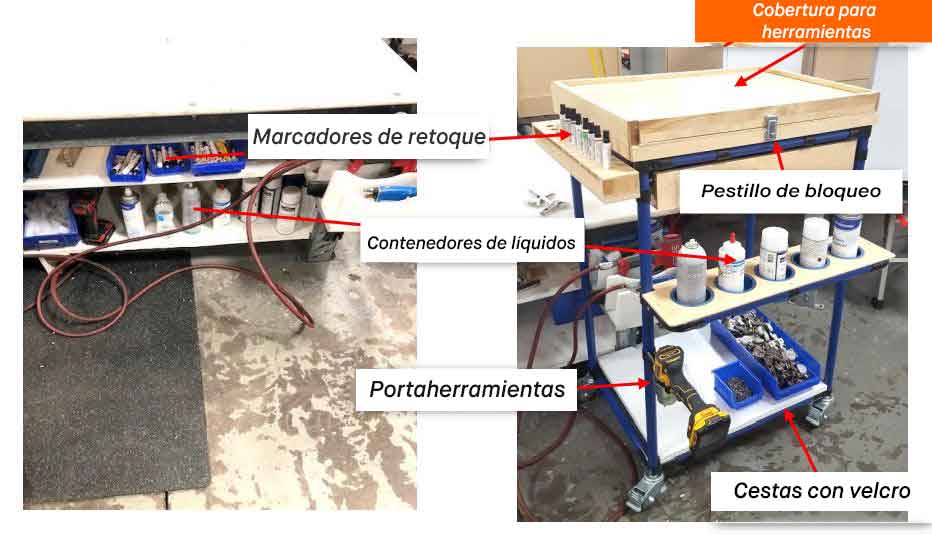

Las instalaciones de Dallas siempre habían utilizado carros de manipulación de materiales de estructura fija. Desgraciadamente, los materiales, las piezas, los consumibles, las herramientas, las instrucciones y las órdenes de trabajo estaban desordenadamente esparcidos por estos carros. No había ninguna estructura, proceso o enfoque que los empleados siguieran para manipular, almacenar y utilizar los materiales, las herramientas y los consumibles.

El carro Flexpipe personalizado que Carlos y su equipo crearon supuso una mejora drástica. Hicieron un carro Flexpipe con áreas designadas para los herrajes, crearon una superficie con espuma troquelada para las herramientas y facilitaron el acceso a las grapadoras. De este modo, los empleados ya no perdían tiempo prestando herramientas, buscando piezas o extraviando materiales. Para Carlos, el “…proceso fue fácil. Hicimos un carro Flexpipe a medida que era sustancialmente mejor que lo que teníamos antes”.

La estación de ferretería original no tenía medios para proporcionar a los trabajadores nuevos contenedores de materiales, consumibles o piezas una vez que los contenedores existentes se agotaran. Esto significaba que los empleados de producción tenían que recorrer largas distancias para conseguir contenedores de repuesto. Tampoco había ningún lugar donde colocar la pistola de perforación y otras herramientas críticas.

La estantería de flujo Flexpipe mejorada ofrecía espacio suficiente para tres cubos, de modo que cada vez que se agotaba un cubo, un cubo de repuesto se deslizaba hasta la parte delantera de la estantería de flujo y ocupaba su lugar. Esto significa que el empleado ya no tiene que abandonar el puesto de trabajo. También se añadió un equilibrador de herramientas a la estructura del Flexpipe para facilitar al operario la búsqueda de herramientas.

A continuación se muestra un resumen de los indicadores clave de rendimiento (KPI) o métricas de la estación de ferretería antes y después.

| Medida | Estructura fija | Estructura Flexpipe | Mejoras |

| Puntaje 5S | 60% | 75% | 25% |

| Tiempo perdido | Solo espacio suficiente para 1 contenedor | La estructura Flexpipe proporcionó suficiente espacio para 3 contenedores | Reducción del tiempo perdido |

| Seguridad/ergonomía | El operador tuvo que levantar todo el peso del taladro/grapadora eléctrica | Los equilibradores de herramientas reducen el riesgo de lesiones musculoesqueléticas para los operadores de herramientas | Reducción de lesiones |

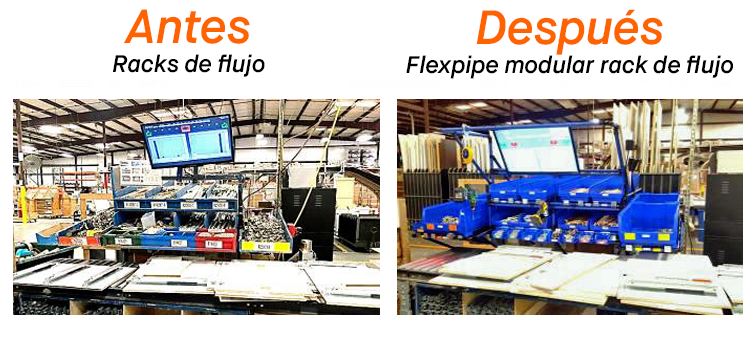

La estación de trabajo de cajas metálicas original no tenía un estante de flujo. Los materiales y las piezas se almacenaban debajo de una mesa y a lo largo de un transportador de 30 pies. Las piezas y los consumibles no se guardaban en contenedores. En su lugar, se dejaban dentro de sus cajas originales del proveedor. Esto significa que los trabajadores pasaban mucho tiempo inspeccionando las cajas individuales con la esperanza de encontrar los consumibles y las piezas que necesitaban para un armario específico.

Carlos y su equipo crearon un estante de flujo Flexpipe que eliminó por completo estos problemas. En lugar de almacenar los consumibles bajo toda la longitud del transportador, todo se colocó de forma ordenada en el nuevo estante de flujo Flexpipe. Los trabajadores sólo tenían que acceder a los contenedores de la estantería de flujo Flexpipe inmediatamente delante de la estación de trabajo. Se acabó el tiempo perdido buscando piezas y el tiempo perdido caminando a lo largo de un transportador de 30 pies.

| Medida | Estructura fija | Estructura Flexpipe | Mejoras |

| Puntaje 5S | 64% | 75% | 17% |

| Distancia recorrida | 180 pies | 18 pies | 90% |

| Seguridad/ergonomía | El operador tuvo que agacharse para sacar las piezas | No más agacharse | Reducción de lesiones |

| Seguridad/ergonomía | El operador tuvo que levantar todo el peso del taladro/grapadora eléctrica | Los equilibradores de herramientas reducen el riesgo de lesiones musculoesqueléticas para los operadores de herramientas | Reducido |

El cambio requiere tiempo. Se necesita un equipo comprometido que entienda que la realización de pequeños cambios incrementales acabará por conducir a mejoras significativas. Carlos estaba tan contento con los resultados que decidió que otras ubicaciones de American Woodmark podrían beneficiarse de las estructuras Flexpipe. “Desde entonces he fabricado varias estructuras modulares de manipulación de materiales Flexpipe y las he enviado directamente desde Dallas a nuestras instalaciones de California”.

Para Carlos y su equipo, esto no fue un ejercicio de una sola vez. Seguirán “…usando Flexpipe y utilizando la solución para hacer más mejoras”.

Flexpipe es un innovador en sistemas modulares de manipulación de materiales con una amplia base de clientes en toda Norteamérica. Flexpipe no sólo es más barato (un 30% menos) en comparación con su competencia, sino que ofrece múltiples servicios centrados en el cliente para ayudarle a integrar fácilmente los sistemas de tubos y juntas en su fabricación. Estos servicios incluyen visitas y evaluaciones in situ, construcciones a medida, un excelente soporte postventa y una extensión gratuita única de Flexpipe Creator para ayudar en los diseños modulares de manipulación de materiales.