Post

UNA HERRAMIENTA DE LEAN MANUFACTURING

Post

POKA-YOKE: UNA FORMA SENCILLA Y COMPROBADA DE EVITAR ERRORES EN LA FABRICACIóN

Post

CóMO VENDER LA MEJORA CONTINUA A LA ALTA DIRECCIóNEl sector aeroespacial depende de una cadena de suministro interconectada en todo el mundo en la que las materias primas, las piezas mecanizadas y los ensamblajes integrados esenciales y urgentes deben entregarse a tiempo y en buenas condiciones de funcionamiento. Abundan los entornos ajustados, y los proveedores de múltiples continentes deben centrarse en eliminar los residuos y reducir los plazos de entrega, garantizando al mismo tiempo la máxima calidad de los productos acabados.

Siga leyendo para obtener más información sobre cómo esta industria crítica requiere soluciones móviles y escalables de tuberías y conductos para garantizar que los entornos ajustados funcionen sin problemas y que siempre se adopte una mentalidad continua.

En el sector aeroespacial, la adopción de los principios de fabricación ajustada abarca algo más que la transformación de materias primas en productos acabados. No se trata sólo de eliminar residuos y reducir errores en los talleres. Los entornos de fabricación ajustada deben adoptar un enfoque de gestión del ciclo de vida del producto (PLM) aplicando la mejora continua y las metodologías ajustadas hasta que el producto acabado llega al OEM. ¿Qué significa esto exactamente?

Piense en lo complejas que son las piezas aeroespaciales, los conjuntos, los conjuntos integrados, la electrónica, el guiado y los sistemas de aviónica. Piense en lo frágiles y susceptibles de sufrir daños que pueden ser estas piezas y sistemas durante el tránsito, la recepción y la descarga si no se protegen adecuadamente. Y lo que es más importante, considere lo caros que son algunos de estos sistemas y el tiempo que se pierde si uno llega defectuoso.

Un solo sistema dañado o una pieza defectuosa pueden afectar a toda la cadena de suministro. Con algunos plazos de entrega de sistemas de aviónica, electrónicos y de guiado de hasta tres o cuatro meses, un componente o sistema defectuoso causado por un transporte, manipulación y descarga deficientes puede ser catastrófico. Por eso, la industria aeroespacial confía en piezas sin defectos y toma medidas de seguridad proactivas para garantizar que sus proveedores siguen directrices estrictas y cumplen las acreditaciones y certificaciones.

El éxito requiere herramientas que respalden todo el proceso: la recepción de materiales, la inspección de control de calidad, el mecanizado, la fabricación y producción, el control de calidad final, el embalaje y protección del producto, el transporte, la recepción y la descarga deben ser procesos ágiles y sincronizados.

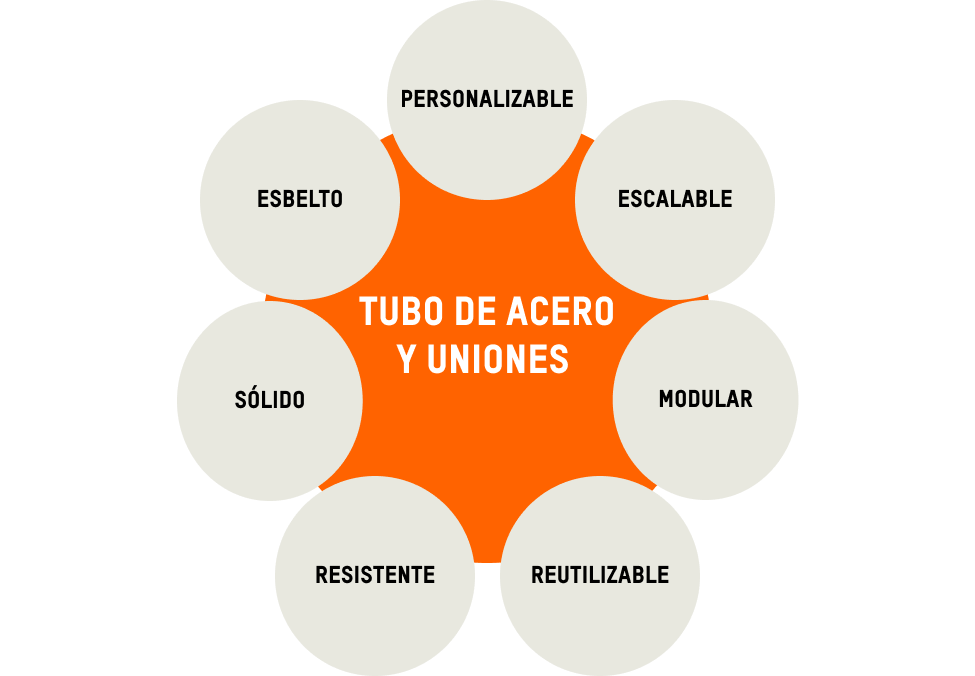

Afortunadamente, existe una solución que cubre todas las etapas de este proceso: Tubos y uniones de acero.

Flexpipe es un sistema de montaje modular, escalable y de corte a medida. Es similar a un juego de montaje que puede montarse y desmontarse rápidamente para adaptarse a sus necesidades. Es la herramienta definitiva de fabricación ajustada y puede utilizarse en todas y cada una de las etapas de una pieza o sistema aeroespacial.

El sistema Flexpipe snap-in-place elimina la necesidad de estructuras de manipulación de materiales soldadas o hechas a mano o mal construidas.

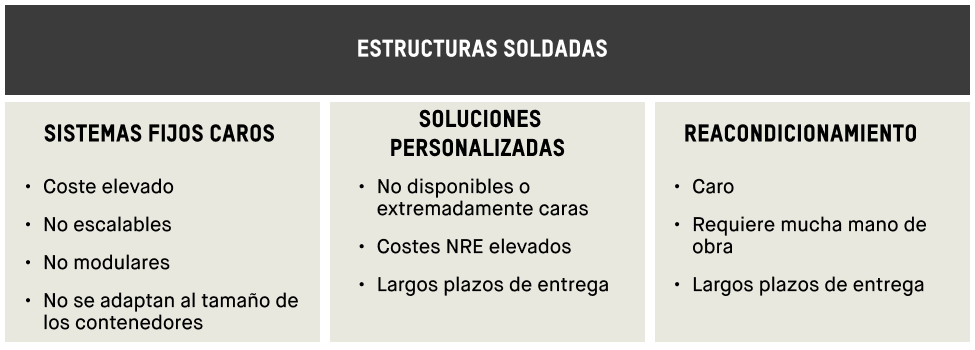

Las estructuras de manipulación de materiales soldadas son estructuras fijas que sólo pueden cambiarse incurriendo en importantes tiempos de inactividad y elevados costes. El otro problema de las estructuras soldadas es que no coinciden con los tamaños de los contenedores en la fabricación. Esto puede ser especialmente problemático cuando se protegen piezas dentro de contenedores con un Poka Yoke en carros móviles.

Aparte de los costes exorbitantes de un carro, carretilla o estantería de flujo soldado original, los costes añadidos y los plazos de entrega para desoldar y volver a soldar las estructuras existentes hacen que estas soluciones de manipulación de materiales sean inviables en entornos ajustados.

Solicitar una solución soldada personalizada tampoco funciona. Los costes de diseño no recurrentes (NRE) son demasiado elevados y la mayoría de los proveedores de sistemas soldados no aceptan soluciones personalizadas. Algunas empresas utilizan sus departamentos de fabricación y soldadura para soldar estructuras, lo que les quita recursos valiosos para tareas de fabricación más importantes.

Queda Flexpipe.

Los fabricantes aeroespaciales que utilizan sistemas de tubos y juntas para estructuras de fabricación ajustada pueden utilizar la solución desde la llegada de los materiales y las piezas hasta la descarga del producto acabado en las instalaciones del cliente. He aquí un desglose de cómo funciona.

El carro de la izquierda es un carro de tubos y juntas móvil, sencillo y fácil de montar, con orificios circulares personalizados y ubicaciones de colocación en la parte superior e inferior del carro.

La cubierta es un material compatible con descargas electrostáticas que protege las piezas aeroespaciales recién recibidas al tiempo que proporciona un sistema de seguridad Poka Yoke para los operarios.

Un Poka Yoke es una solución sencilla que evita los errores humanos. Sólo los componentes del tamaño adecuado caben en las ranuras ESD superior e inferior del carro.

Este es un ejemplo perfecto de carro que puede transportar piezas aeroespaciales desde la recepción hasta la inspección de control de calidad o el taller. Esto no es posible con carros soldados sin incurrir en un plazo de entrega extremadamente largo y altos costes de diseño de ingeniería.

Otro ejemplo de solución móvil y personalizada con respaldo de espuma en la parte superior y ranuras diseñadas para las piezas. El soporte de espuma y el material de la base de los tres niveles protegen la parte inferior de todas las piezas una vez colocadas dentro del carro.

Otro ejemplo de sistema Poka-Yoke en el que sólo caben piezas del tamaño adecuado. Estos ejemplos de carros pueden utilizarse fácilmente para recibir envíos o transportar piezas de una estación de trabajo a otra.

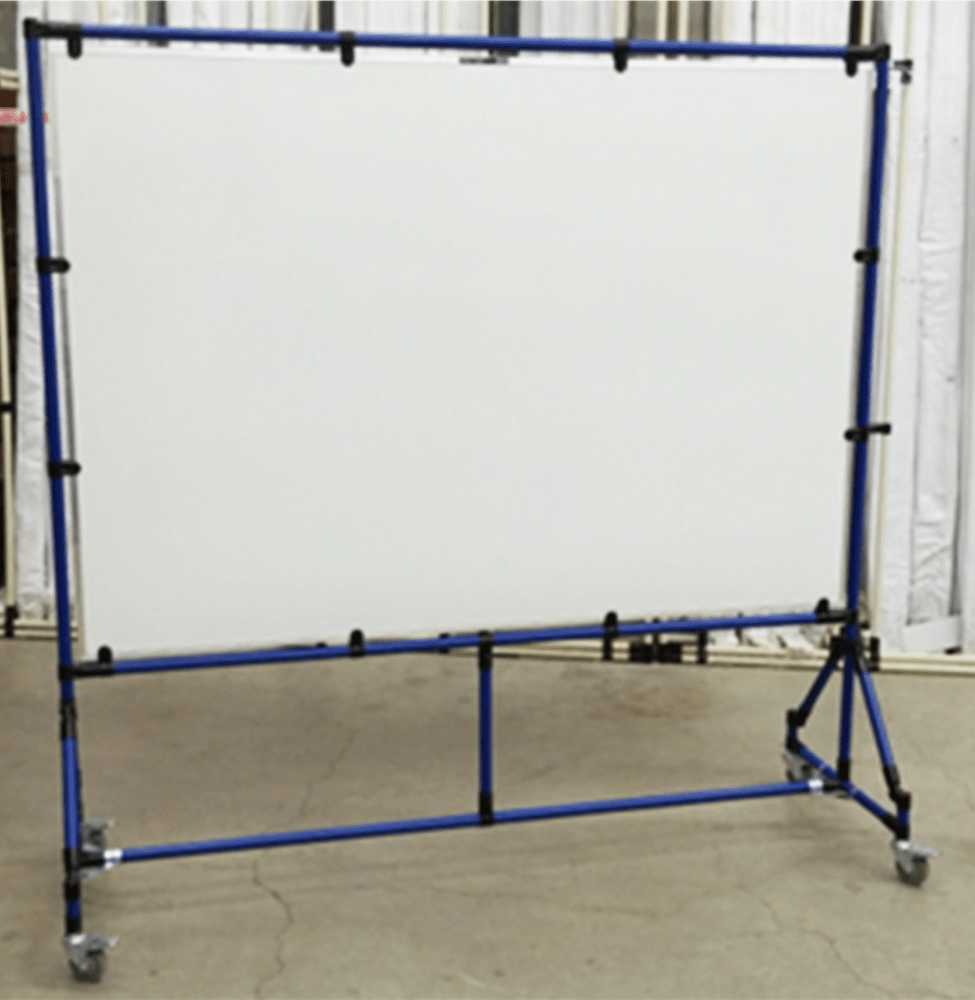

Adoptar la fabricación ajustada es mucho más que racionalizar el proceso de producción. Se trata de utilizar herramientas como los tableros TAKT o Shadow Boards, que son depósitos bien visibles del trabajo o las tareas existentes. Estos tableros son un requisito indispensable en los entornos de producción ajustada, ya que permiten a los directores, supervisores, técnicos de línea y operarios acceder fácilmente a información vital.

La facilidad de uso de los tubos y las juntas hace que estos tableros TAKT sean siempre dinámicos, nunca fijos. Si es necesario realizar cambios en la estructura, se puede hacer en una fracción del tiempo en comparación con los tableros TAKT fijos y soldados. Se trata de una solución robusta, escalable y modular.

La adopción de los principios de las 5S es una parte esencial de los entornos lean. Los ideales de Ordenar, Enderezar, Abrillantar, Estandarizar y Mantener de las 5S se adoptan fácilmente con los sistemas de tubos y juntas.

Estos principios deben estar presentes en todo el proceso de fabricación, y la estructura de la izquierda aborda de frente todos estos requisitos.

En primer lugar, cada herramienta tiene su lugar con otro sencillo Poka-Yoke. Segundo, en toda la plataforma se utiliza material compatible con ESD. En tercer lugar, el nivel más alto proporciona todos los consumibles, tornillos, pernos y tuercas necesarios durante el montaje y, por último, las ubicaciones de los contenedores del nivel inferior se adaptan a los tamaños de los contenedores del cliente.

Un diseño personalizado de esta magnitud no es factible con estructuras hechas a mano o soldadas.

Las estanterías de flujo también se pueden personalizar para asegurar tamaños específicos de contenedores utilizando materiales que cumplen con las normas ESD y ruedas móviles. Ambas estanterías son unidades portátiles que pueden colocarse inmediatamente delante o fuera de los puestos de trabajo.

El objetivo final es entregar un conjunto o sistema aeroespacial integrado que sea seguro, proyectado contra daños durante el transporte y la manipulación, y que el sistema recibido sea fácil de descargar.

Con demasiada frecuencia, las empresas no aseguran correctamente sus componentes durante el transporte. A menudo confían en cajas que permiten demasiado movimiento. Las piezas rebotan dentro de la caja y se dañan.

Los sistemas de tubos y juntas se utilizan en todo el proceso de fabricación. Sin embargo, también se utilizan para asegurar estructuras, conjuntos integrados y sistemas.

Las empresas aeroespaciales más proactivas utilizan el tubo y las juntas para gestionar el material, mover piezas críticas en el taller, maximizar el espacio disponible y reducir los errores humanos mediante estructuras Poka Yoke.

A continuación, pasan al siguiente nivel diseñando y montando a medida estructuras de embalaje seguras que garantizan que las piezas, los conjuntos, los componentes y los sistemas lleguen sin defectos.

El “carro de entrega en camión” de la izquierda es un ejemplo perfecto. Esta unidad tiene varias capas para facilitar la recuperación de las piezas. También incluye material compatible con ESD para el entarimado.

Una vez que estos componentes y sistemas llegan a su destino, la descarga y el transporte de las piezas se realizan meticulosamente, y la estructura de tubos y juntas se traslada al lugar de montaje adecuado. El proceso vuelve a empezar cuando la estructura de embalaje de tubos y juntas se envía de nuevo al proveedor, y se asegura un nuevo sistema o pieza utilizando la misma estructura.

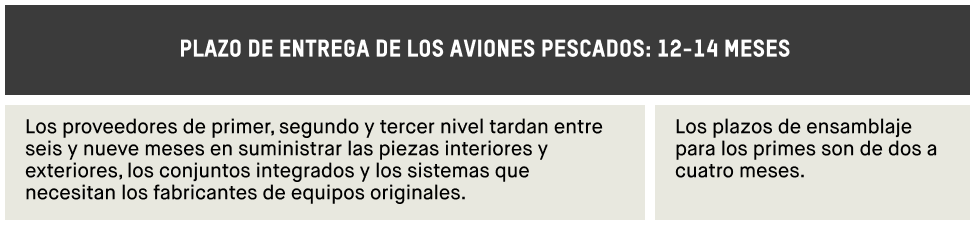

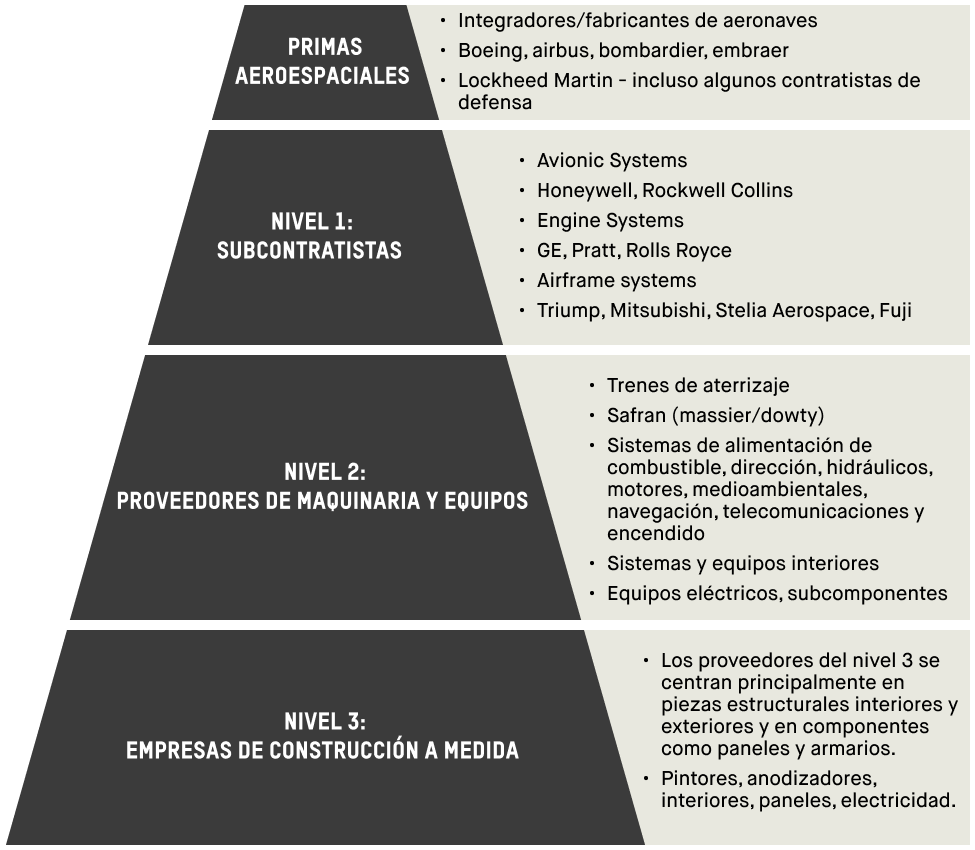

Como todas las cadenas de suministro, la aeroespacial tiene varios niveles. El primero incluye a los Primes aeroespaciales. Estas empresas son esencialmente fabricantes de equipos originales (OEM). Entre ellos se encuentran fabricantes como Boeing, Airbus, Bombardier, Embraer y Lockheed Martin, así como contratistas de defensa como Northrop Grumman, General Dynamics y Raytheon Company.

Una vez que los Primes aeroespaciales disponen de todas las piezas del resto de la cadena de suministro, sus plazos de montaje son bastante cortos, sobre todo teniendo en cuenta lo complejos que son los aviones. En cuanto al tiempo de montaje, la serie Boeing 737MAX tarda entre 30 y 45 días, el Boeing 777 entre 45 y 65 días, el Airbus A380 entre 75 y 90 días y la serie Airbus A350 más de 90 días.

Tiempos de montaje:

Aunque estos plazos de montaje pueden variar, no incluyen el tiempo que tarda el resto de la cadena de suministro en suministrar las piezas que necesitan estos Aerospace Prime. Dependiendo de la complejidad del avión y del Aerospace Prime, se puede tardar entre seis y ocho meses en conseguir todas las piezas necesarias.

Teniendo en cuenta todos los plazos de entrega, la mayoría de los aviones tardan hasta un año (12 meses) y un poco más en completarse. ¿Quién compone el resto de la cadena de suministro?

Los proveedores de nivel 1 suelen considerarse subcontratistas. Entre ellos figuran proveedores de sistemas de aviónica como Honeywell y Rockwell Collins y fabricantes de sistemas de motores como GE, Pratt & Whitney y Rolls Royce. Otros miembros son fabricantes de sistemas de fuselaje como Triumph, Mitsubishi, Stelia Aerospace y Fuji.

Tier 2 se divide entre proveedores de maquinaria y equipos. Entre ellos figuran empresas como Safran, que suministra trenes de aterrizaje totalmente montados. Incluye proveedores de suministro de combustible, dirección, hidráulica, motores, sistemas de navegación, sistemas de telecomunicaciones y sistemas de encendido. También se incluyen en este grupo los fabricantes de equipos eléctricos y otros subcomponentes.

El tercer nivel comprende a los fabricantes de productos “build-to-print” o “make-to-print”, proveedores de materias primas y empresas que suministran piezas de forja, fundición, tuberías, etc. Entre las empresas de fabricación a medida se incluyen las empresas estructurales que anodizan y pintan paneles y suministran armarios interiores y unidades eléctricas.

El nivel 3 es en gran medida estructural. Estas empresas no son propietarias de los diseños. Las empresas aeroespaciales principales y los proveedores de nivel 1 y 2 proporcionan esquemas, esquemas y diseños que los proveedores de nivel 3 deben seguir. Esto incluye garantizar que los miembros del nivel 3 -y todos los niveles de la cadena de suministro- sólo compren materiales aprobados por los fabricantes de equipos originales y adopten los procesos de producción y fabricación indicados por las empresas aeroespaciales principales.

No todas las cadenas de suministro pueden presumir de estar plenamente integradas. Algunas están organizadas al azar. Otras, en el mejor de los casos, se consideran inconexas. La industria aeroespacial sólo puede permitirse estar totalmente integrada.

Aunque hay entregas fallidas y retrasos, la cadena de suministro en sí está bien gestionada, teniendo en cuenta el enorme número de proveedores que hay en cada nivel en todo el mundo.

La sencillez, facilidad de uso y personalización de los sistemas de tubos y juntas de acero son ideales para garantizar que los entornos de fabricación ajustada funcionen como deben y que las piezas y sistemas acabados se entreguen sin defectos.

No se pueden ignorar los beneficios que obtienen los proveedores del sector aeroespacial que utilizan tubos y juntas de acero. Los tiempos de diseño, corte y montaje se reducen drásticamente. Lo que se construye por la tarde puede estar en funcionamiento por la mañana.

Los errores en las estructuras se rectifican inmediatamente. Corte un tubo de acero demasiado corto y sustitúyalo por otro. Utilizar una junta incorrecta y sustituirla por la correcta. Extender la longitud de la estructura o ampliarla es un trabajo interno en el que su estructura nunca tiene que salir de las instalaciones.

Las soluciones personalizadas de embalaje seguro son fáciles de diseñar, montar, enviar y reutilizar. Si una Aerospace Prime cambia la geometría de una pieza determinada, el sistema de tubos y juntas puede modificarse fácilmente para adaptarse a las nuevas dimensiones.

Flexpipe Inc. es una empresa innovadora, diseñadora, integradora, fabricante y proveedora de sistemas de tubos y juntas de acero con sede en Montreal. El equipo dedicado y comprometido incluye ingenieros de diseño, artesanos, técnicos, operarios y especialistas en fabricación ajustada que ayudan a las empresas aeroespaciales a reducir costes, agilizar las operaciones y maximizar sus metros cuadrados.

La empresa ofrece software de diseño descargable gratuito para que las empresas aeroespaciales puedan diseñar y montar sus estructuras.

Para otras empresas, el equipo de fabricación de Flexpipe Inc. puede diseñar cualquier estructura a medida y precortar todas las piezas para facilitar el montaje.

Para saber más sobre cómo Flexpipe es ideal para los entornos lean, consulte nuestros estudios de casos.