Post

CÓMO ESTABLECER Y MANTENER UNA CULTURA DE MEJORA CONTINUA

Case Study

CóMO LAS INICIATIVAS KAIZEN MEJORARON LOS PROCESOS DE LOTE EN AMERICAN WOODMARK

Post

CóMO VENDER LA MEJORA CONTINUA A LA ALTA DIRECCIóNCuando los fabricantes necesitan mejorar la eficacia, reducir costes, acortar los plazos de entrega y eliminar residuos, recurren a la metodología de mejora continua conocida como Kaizen. Esta palabra, que en japonés significa “mejora”, tiene un gran significado para quienes adoptan sus principios. Entonces, ¿cómo funciona el Kaizen, sus metodologías y cómo este proceso relativamente sencillo elimina el despilfarro y convierte las pérdidas en beneficios? Siga leyendo para descubrirlo.

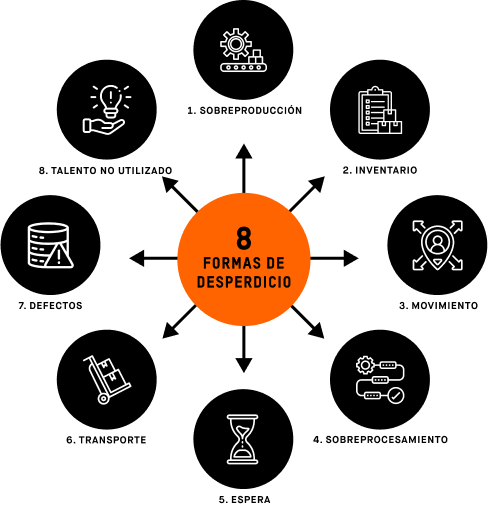

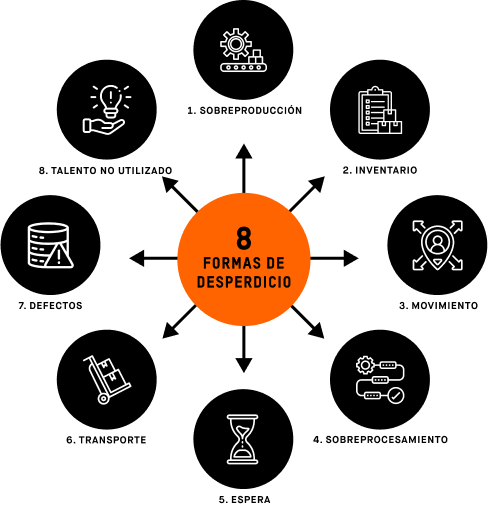

El kaizen es tanto una mentalidad como una metodología. Para que el Kaizen tenga realmente éxito, toda la plantilla de una empresa debe ser adoctrinada en sus principios rectores. No forma parte de la cultura de una empresa, sino que es la cultura. Los directivos, supervisores, oficinistas y empleados de producción deben adoptar plenamente el kaizen. El objetivo del kaizen es eliminar todas y cada una de las formas de despilfarro. Esos residuos pueden incluir el exceso de producción, los defectos de los productos, los movimientos desperdiciados, las tareas repetitivas, las aprobaciones innecesarias, los procesos redundantes, el tiempo de inactividad de las máquinas, el inventario excesivo y el tiempo ocioso, por nombrar algunos.

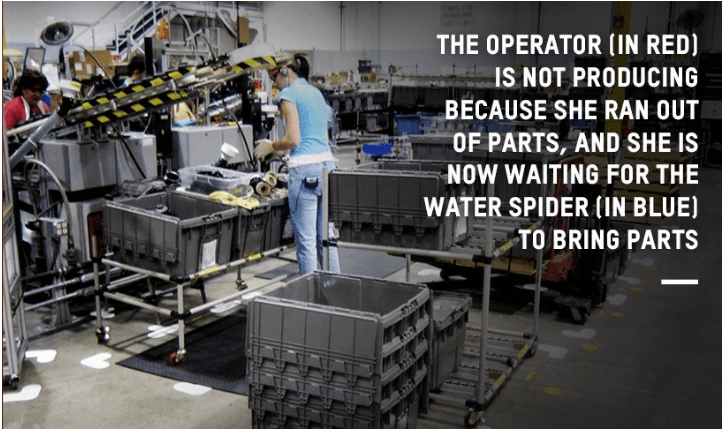

Cuando los empleados u operarios están en modo “espera”, representa una importante pérdida de tiempo y no aporta ningún valor añadido al cliente. Cualquier cosa que inhiba, interrumpa, retrase o paralice el flujo natural de trabajo es un despilfarro, y la responsabilidad de todos -desde los directivos a los supervisores, pasando por los empleados de taller- es identificar y eliminar ese despilfarro. La formación adecuada es fundamental. Una plantilla Kaizen es aquella en la que todos los empleados participan en el proceso de mejora continua. Todos hacen sugerencias y ofrecen soluciones. Todos hacen lo que pueden para eliminar el despilfarro y todos tienen un papel que desempeñar en la mejora de la forma en que se realiza el trabajo.

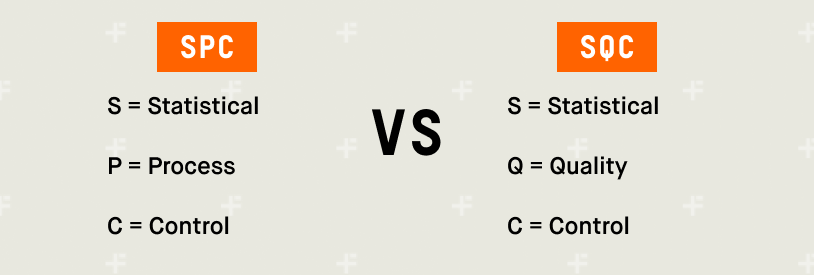

Kaizen es una amalgama de varios conceptos empresariales diferentes. Ninguna persona puede atribuirse la invención del Kaizen. El Kaizen es una mezcla de control estadístico de procesos (CEP), control estadístico de calidad (CEC), optimización de procedimientos y repetibilidad.

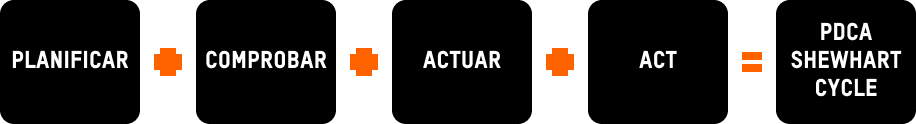

Aunque la mayoría asocia inmediatamente el Kaizen con el Sistema de Producción Toyota (TPS), sus orígenes se remontan a Walter Shewhart, un ingeniero, físico, estadístico y empresario estadounidense que trabajó para los Laboratorios Bell durante la década de 1930. Shewhart inauguró la era del control estadístico de procesos. Creía que los residuos sólo podían eliminarse después de controlar un proceso. El ciclo Shewhart, comúnmente conocido como ciclo PDCA, es un proceso sencillo que se considera el antecesor del Kaizen. PDCA significa Planificar, Hacer, Comprobar y Actuar. Relativamente sencillo, ¿verdad? Se planifica algo. A continuación, se pone en práctica el plan. Se comprueban los resultados del plan y se actúa para mejorarlo. Esta sencilla metodología de causa-efecto le valió a Shewhart el apodo de “padre del control estadístico de la calidad”.

Edward Deming fue un consultor de gestión, ingeniero, profesor y estadístico estadounidense. Deming tomó prestados conceptos de Shewhart y los amplió. Durante un tiempo, ambos trabajaron juntos. Deming consideraba que el ciclo PDCA y el ciclo Shewhart eran fundamentales para crear mejores sistemas de calidad. Contribuyó decisivamente a que los japoneses adoptaran estos conceptos después de la Segunda Guerra Mundial.

Las enseñanzas de Deming fueron mejor recibidas por las empresas japonesas que por las estadounidenses. Estados Unidos había construido un importante complejo industrial para apoyar el esfuerzo bélico. Una vez finalizada la guerra, la economía estadounidense despegó. Con sus grandes plantas de producción y su base de equipos instalados, las empresas estadounidenses hacían hincapié en las grandes series de producción y los elevados recuentos de existencias.

Las empresas estadounidenses no necesitaban la filosofía Lean de Deming. Los japoneses, en cambio, estaban reconstruyendo tanto su país como sus industrias. Las empresas japonesas debían centrarse en la eliminación de residuos, el recuento mínimo de existencias, los procesos ajustados, los conceptos sencillos y la reducción de costes.

Un ingeniero japonés que llevó los principios de Deming al siguiente nivel fue Taiichi Ohno, que acabó desarrollando el Sistema de Producción Toyota (TPS) junto con Sakichi Toyoda y su hijo Kiichiro Toyoda. El sistema TPS se mejoró a lo largo de las décadas de 1950, 1960 y 1970.

Finalmente, Masaaki Imai -un consultor de gestión japonés que estudió el TPS- introdujo el Kaizen en las empresas occidentales en 1985, cuando escribió “Kaizen: La clave del éxito competitivo de Japón”. Con el tiempo fundaría el Instituto Kaizen y lo utilizaría para propagar el mensaje y las enseñanzas del Kaizen por todo el mundo.

Al final, el Kaizen adquirió importancia gracias al ciclo PDCA de Shewhart, el impulso de Deming a los empleados de producción prácticos y el sistema TPS de Ohno. Entonces, ¿cómo funciona el Kaizen?

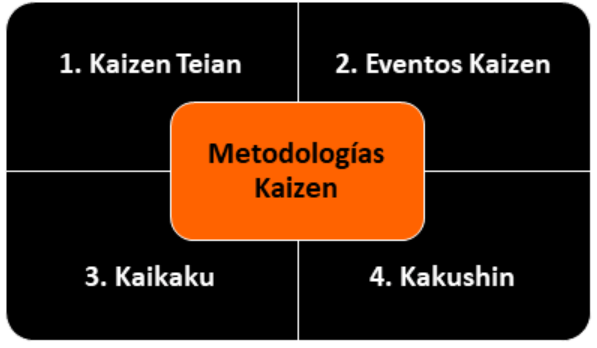

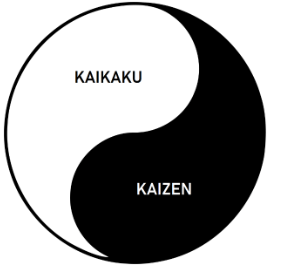

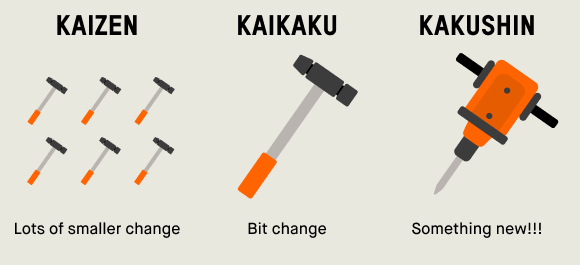

Hay cuatro tipos de métodos Kaizen. Estos son Kaizen Teian, Kaizen Events, Kaikaku et Kakushin. Cada uno de ellos se explica detalladamente a continuación.

Kaizen Teian se refiere a las mejoras diarias de las que cada empleado es responsable. Cada empleado debe intentar siempre mejorar sus procesos de trabajo y su flujo de trabajo. Y lo que es más importante, cada día, todos los empleados -incluidos supervisores y directivos- deben centrarse en eliminar las siguientes ocho formas de despilfarro definidas por el Kaizen.

Mientras que Kaizen Teian se refiere a las responsabilidades diarias de todos los empleados, un Evento Kaizen es un periodo programado en el que se identifica un proceso de trabajo o tarea específicos que necesitan mejoras. Los eventos kaizen son acontecimientos centrados en los que la dirección, los supervisores y los empleados de primera línea trabajan para mejorar un problema predeterminado. En última instancia, los eventos Kaizen implican más planificación previa, mientras que el Kaizen Teian se refiere más a las responsabilidades diarias de todos los empleados para mejorar el flujo de trabajo.

Cuando piense en Kaikaku, piense en aquellos casos en los que una empresa inicia un rediseño completo de procesos o procedimientos. Se trata de un acontecimiento en el que una empresa adopta una forma totalmente distinta de hacer las cosas. Un ejemplo es la sustitución de procesos de trabajo que requieren mucha mano de obra y mucho tiempo por procesos automatizados, como equipos y maquinaria automatizados. Este cambio implica un análisis en profundidad y la voluntad de garantizar que todas las células de trabajo puedan seguir el ritmo del aumento del rendimiento.

Cuando piense en Kakushin, piense en un avance tecnológico que cambia por completo la forma de trabajar. Un Kakushin es un cambio radical y completo. La mejor manera de describirlo es como la última sesión de lluvia de ideas en la que una empresa traza el camino hacia una nueva cultura y forma de hacer el trabajo. Un ejemplo es una empresa de moldeo por inyección de plástico que modifica su equipo para realizar el tixomoldeo de aleaciones de magnesio. Puede consistir en que una empresa adopte la tecnología de impresión aditiva o de moldeo por inyección de metales (MIM).

No puede adoptar un intento poco entusiasta de Kaizen. No puede ser la estrategia del mes. Adoptar Kaizen requiere una mentalidad descendente y ascendente en la que toda la organización se comprometa a aplicar los principios Kaizen. Entonces, ¿qué tipo de mentalidad y enfoque necesita su empresa para que el Kaizen sea un éxito?

Todo el propósito del Kaizen es la mejora continua. No se trata de un acontecimiento puntual. No es algo que una empresa haga mensual o trimestralmente. Se trata de una mentalidad 24/7 que debe ser adoctrinada desde el más alto directivo hasta el empleado de primera línea. La diferencia más significativa entre cómo las empresas norteamericanas ven el Kaizen en comparación con las japonesas es la idea de que el Kaizen es un evento único para las empresas norteamericanas. Esto es totalmente erróneo. Estas empresas planifican un evento “Kaizen” cada trimestre en lugar de adoptar plenamente el Kaizen cada segundo, minuto y hora del día.

Sus empleados deben estar motivados para el cambio. Esto significa que deben estar satisfechos y aceptar la mentalidad Kaizen. Si su plantilla no está motivada para mejorar las cosas, entonces es mucho menos probable que mejore el Kaizen.

Una vez más, Kaizen requiere un compromiso de toda la empresa, de arriba abajo y de abajo arriba, con sus principios. Sin embargo, para que tenga éxito y se convierta en parte de la cultura de una empresa, la cúpula de una organización debe impulsar sus principios hacia abajo. Una vez que esto ocurra, toda la organización adoptará plenamente la metodología de mejora continua Kaizen.

Las empresas deben eliminar el tribalismo y los silos. Esta metodología continua sólo puede funcionar cuando el trabajo en equipo forma parte de la mentalidad de cada empleado. Un entorno en el que los departamentos o los empleados se culpan unos a otros por la falta de progreso nunca funcionará. La mentalidad debe centrarse siempre en la resolución de problemas. Fomentar un entorno en el que prospere el trabajo en equipo es esencial para que el Kaizen funcione.

Los ejecutivos y directivos de alto nivel rara vez toman decisiones basadas únicamente en suposiciones. No adoptan ni aceptan las conjeturas. Toman decisiones basadas en hechos irrefutables, números y datos escudriñados.

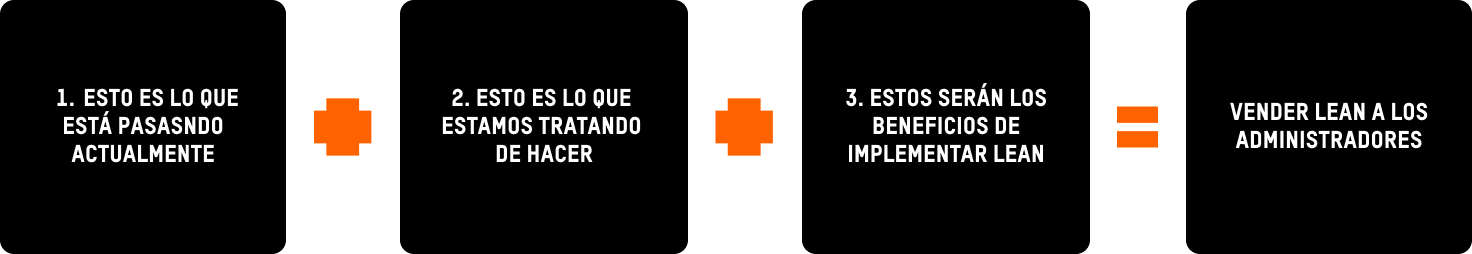

Vender los principios Kaizen/limpios a la alta dirección consiste, en última instancia, en proporcionarles esos datos tan importantes. Se trata de darles los números y las pruebas que necesitan para perseguir el Kaizen. Para que esto tenga éxito, hay que adoptar el proceso de tres pasos que se describe a continuación.

Este proceso de tres pasos implica definir los residuos actuales tal y como existen ahora mismo. Puede hacerlo a pequeña escala con una sola célula o estación de trabajo de fabricación. La mejor manera de hacerlo es demostrar a la alta dirección cómo las causas actuales de los residuos reducen la duración de los ciclos y el rendimiento de la producción. Después, hay que definir claramente las causas de los residuos y cómo afectan a la duración de los ciclos.

El segundo paso consiste en eliminar esos residuos. Una vez hecho esto, la duración de los ciclos y el rendimiento de la producción deberían mejorar. Estas son las pruebas que tendrá que presentar a la alta dirección. Son los datos que muestran cómo la eliminación de residuos aumenta el rendimiento.

El tercer y último paso consiste en demostrar a la dirección las ventajas de adoptar estos principios en todas las células de trabajo del taller. Para saber más sobre cómo recopilar los datos necesarios para convencer a la alta dirección de que adopte los principios Kaizen/Lean; lea Cómo vender la mejora continua a la alta dirección.

El objetivo de este enfoque es prepararse para el éxito. La dirección toma decisiones basándose en datos. En el caso de un fabricante, se trata de saber cuánto mejoraría la empresa -o produciría más- si adoptara el Kaizen. Para otras empresas, como los distribuidores, se trata de demostrar cómo el exceso de inventario erosiona los beneficios.

Si tiene que vender un concepto a la alta dirección, centre su argumento en torno a la resolución de un problema que sea importante para ellos. A continuación, sitúese en una posición de éxito mostrando cómo la adopción de Kaizen puede eliminar o reducir el impacto de ese problema.

Hay un par de consejos y trucos que puede adoptar al iniciar su viaje hacia una cultura Kaizen plenamente adoptada. Se describen a continuación.

ESPUMA KAIZEN 20X40X2IN

D-5SFOAM2040

35,00US$

Cuchillo utilitario

TK-UKNIFE

4,99US$

HOJAS DE CUCHILLOS UTILITARIOS

TK-UBLADES

4,40US$

ENRUTADOR DE ACABADO

TK-SPINNERS

4,99US$

TRINEO DE CUCHILLOS DE ESPUMA

TK-SLED

16,99S$

RASPADOR DE ESPUMA

TK-SCRAPER

13,99US$

CUCHILLO DE HOJA FINA

TK-TKNIFE

5,50US$

HOJAS FINAS DE CUCHILLOS MUTLIUSOS

TK-TBLADES

3,50US$

MARCADOR DE LARGO ALCANCE

TK-MARKER-SLV

8,99US$

Nunca le faltarán cosas que mejorar a través del Kaizen. He aquí algunos ejemplos de sencillas mejoras Kaizen que proporcionan rendimientos estables.

Reducir los costes de inventario: Puede reducir sus costes de financiación de inventario al tiempo que elimina los elevados costes de obsolescencia y deterioro del inventario. Aislar el exceso de inventario en materias primas y piezas de repuesto también le ayudará a maximizar los metros cuadrados de su almacén.

Reduzca los tiempos de tránsito: Trasladar piezas, materiales y WIP de una ubicación o célula a otra lleva tiempo. La falta de espacio y las largas distancias aumentan ese tiempo y son, por tanto, un desperdicio. Minimizar los tiempos de tránsito para mover WIP y materiales es una forma sencilla de reducir los residuos y aumentar el rendimiento. Este sencillo proceso crea un flujo continuo con un desperdicio mínimo.

Procesos detallados con imágenes: Los empleados necesitan procesos bien definidos. En entornos de fabricación, eso significa utilizar imágenes de alta calidad que demuestren la forma correcta de seguir un proceso de trabajo determinado. Utilice imágenes para cada paso del proceso y pida siempre la opinión de los empleados sobre cómo puede mejorarse. Una vez más, Kaizen es un proceso de mejora permanente. Los empleados deben tratar constantemente de mejorarlo todo, como mejor define Kaizen Teian.

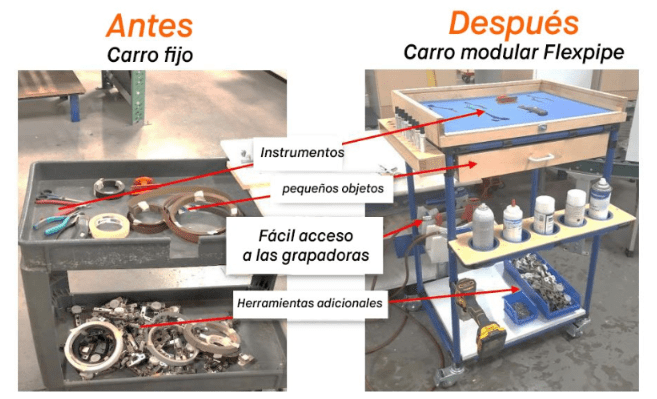

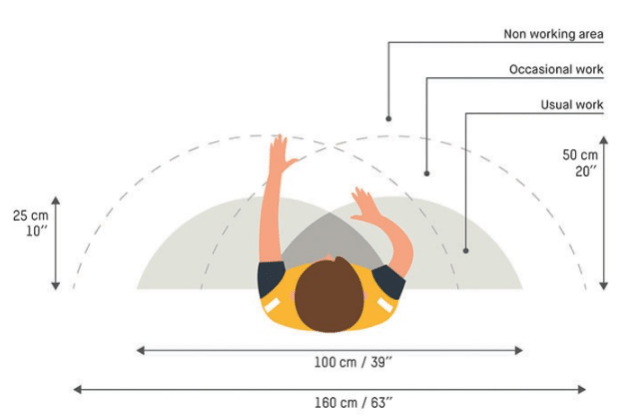

Mejora de la disposición de las células de trabajo: Cambios sencillos, como facilitar a los operarios el acceso a los materiales sin sobreesfuerzos, suponen un ahorro considerable de tiempo y reducen el absentismo por lesiones. La mayoría de las mejoras de movimiento se realizan dentro de la célula de trabajo, donde los empleados deben acceder inmediatamente a herramientas, materiales y WIP.

Ergonomía: Hacer que el lugar de trabajo sea más seguro ayuda a reducir la incidencia de lesiones en los trabajadores. También demuestra que la empresa invierte en la protección de sus empleados. Es la mejor forma de demostrar a los empleados que los considera su activo más importante. Esto puede incluir la simplificación de los movimientos en las celdas de trabajo, el uso de alfombras ergonómicas y antifatiga, y el establecimiento de procedimientos adecuados de elevación para los empleados.

Flexpipe Inc. es una empresa con sede en Montreal que diseña, fabrica e integra un sistema de tubos y juntas cuya historia se remonta al Sistema de Producción Toyota. El sistema de corte a medida y montaje de la empresa facilita la construcción de cualquier estructura de manipulación de materiales o de pie. La empresa adopta plenamente el Kaizen como principio rector, lo que demuestran todos los clientes con los que trabaja. El sistema de tubos y juntas permite a las empresas construir cualquier estructura -y cambiarla- por una fracción de los costes y el tiempo de las estructuras soldadas más permanentes. Para saber más sobre cómo funciona esta sencilla solución, póngase en contacto con nosotros ahora. Para ver cómo los clientes han utilizado este sistema escalable y modular para reducir costes y eliminar residuos, vaya a Estudios de casos de Flexpipe.