Post

CóMO VENDER LA MEJORA CONTINUA A LA ALTA DIRECCIóN

Post

CÓMO ESTABLECER Y MANTENER UNA CULTURA DE MEJORA CONTINUA

Post

POKA-YOKE: UNA FORMA SENCILLA Y COMPROBADA DE EVITAR ERRORES EN LA FABRICACIóNEn entornos de manufactura esbelta y mejora continua, la caminata Gemba es el primer paso importante para comenzar el día. Alinea las expectativas, el trabajo que debe completarse, revisa los procesos de trabajo y capacita a los gerentes y empleados para identificar posibles desperdicios y mejoras. Los fabricantes utilizan el Gemba Walk a diario para mejorar las operaciones y reforzar una mentalidad de mejora continua.

Gemba es “Gembutsu” en japonés, que se traduce como “el lugar real”. Obliga a directivos y supervisores a ver en persona cómo se realiza el trabajo. ¿Por qué es tan importante? ¿Por qué es fundamental ver el trabajo en persona para mejorar y reducir los residuos?

El objetivo de un Gemba Walk es sacar a los jefes y supervisores de línea de sus oficinas y llevarlos a la planta de producción. Les reta a identificar problemas sistémicos en la forma en que se realiza el trabajo. Ayuda a eliminar los obstáculos cotidianos que impiden a los empleados y técnicos de producción alcanzar sus objetivos diarios.

Con demasiada frecuencia, los directivos y supervisores confían en su experiencia. Gestionan detalles minuciosos basándose en su familiaridad con un proceso de trabajo determinado. Lo han hecho ellos mismos. Conocen el proceso al dedillo. ¿Quién mejor que ellos para gestionar estos procesos?

Por desgracia, han olvidado por completo que los entornos de fabricación cambian constantemente. Si se les deja solos, los empleados empezarán a tomar sus propias decisiones. Algunas de ellas son altruistas, ya que realizan las mejoras que pueden porque creen que les ayudarán a ellos y a sus compañeros. Otras son egoístas, como proteger los recursos materiales y las mejores herramientas y equipos.

Es un fenómeno demasiado frecuente. Los paseos Gemba obligan a directivos y supervisores a alejarse de esa mentalidad reconfortante. Quitan la decisión de las manos de un solo empleado. Desafía a directivos y empleados a encontrar formas mejores y más expeditivas de hacer el trabajo enfrentándose a cómo son las cosas ahora. Fomenta la compenetración al capacitar a ambos para trabajar juntos en la resolución de problemas comunes y no comunes.

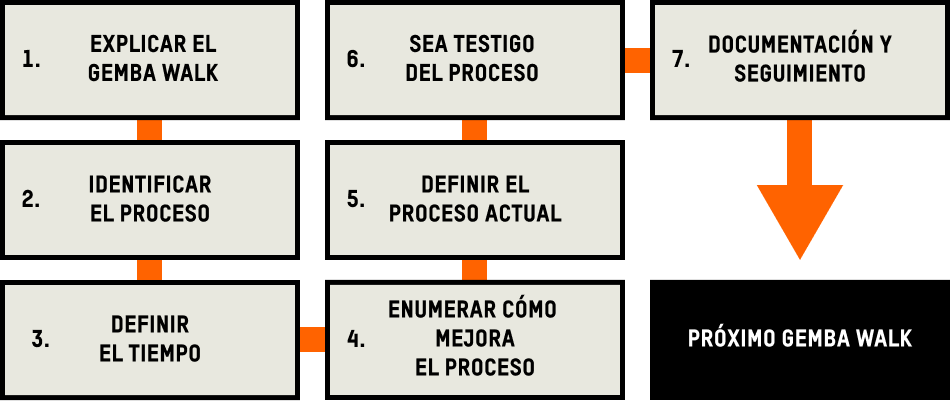

Y lo que es más importante, alinea metas y objetivos y minimiza las fuentes de despilfarro. Estos son los pasos fundamentales para que un Gemba Walk funcione.

Lo último que quiere hacer es soltarle esto a sus empleados. No funcionará. En su lugar, reúna a su equipo y explíqueles cómo y por qué los fabricantes realizan los Gemba Walks. Explique su historia, por qué se originó y cómo puede ayudar a todos a rendir mejor, eliminando problemas y procesos redundantes y que consumen mucho tiempo. Si se plantea correctamente, su equipo verá el Gemba Walk como una forma estupenda de expresar sus ideas y facilitar su trabajo.

En este paso inicial, debe definir qué proceso de trabajo revisará con el empleado. Asegúrese de que el proceso de trabajo está claramente definido antes de empezar. Aunque el objetivo es mejorar el proceso, si es necesario, tener uno, para empezar, es fundamental.

Si está analizando un puesto de trabajo, defina cómo ha funcionado ese puesto. Tome nota de los indicadores clave de rendimiento (KPI) y las métricas existentes. Por último, prepare una lista de preguntas basadas en su experiencia sobre cómo debería completarse la tarea de trabajo. Aunque el Gemba Walk tiene por objeto identificar las causas de los despilfarros, siempre es bueno tener una base de referencia del proceso de trabajo.

El momento más apropiado para un Gemba Walk es por la mañana. Sin embargo, un Gemba Walk programado puede tener lugar en cualquier momento del día. No cometa el error, demasiado común, de programar varios paseos Gemba consecutivos para terminar el mayor número posible en un solo día. En su lugar, planifique sus recorridos Gemba durante la semana.

Una buena regla general es dedicar un máximo de 45 minutos a cada Gemba Walk para cada proceso. Puede programar un Gemba Walk al día para un proceso diferente. Repartir los recorridos le ayudará a usted y a sus empleados a prepararse mejor. Le dará tiempo para ordenar sus ideas, revisar los KPI anteriores, evaluar los problemas pasados y revisar el proceso existente.

Asegúrese de concentrarse y observar el proceso. Asegúrese de distinguir el proceso de cómo trabaja el empleado. El objetivo es ver el proceso tal y como es, con todos sus defectos. Identificar los problemas, los bloqueos, los procesos redundantes y las aprobaciones aislará el tiempo perdido y eliminará sus causas profundas.

No se frustre por lo que observe inicialmente. Precisamente por eso es tan importante el Gemba Walk. Es posible que observe problemas que pueden resolverse fácilmente, pero otros en los que el empleado no ha podido realizar el cambio. Existen numerosas razones por las que se producen interrupciones del trabajo, así que lleve un registro de la frecuencia y las razones por las que se producen.

Mientras observa cómo se desarrolla el proceso de trabajo actual, anote las causas del tiempo ocioso o perdido. Deje que el proceso de trabajo se desarrolle. No empiece a hacer cambios inmediatos. El objetivo es entender cómo funciona el proceso actual, dónde están las lagunas y qué está causando paradas y pérdidas de tiempo.

De momento, escriba cómo se utiliza el proceso actual. Puede que difiera del proceso original. Esto es habitual. Con el tiempo, los empleados y directivos pueden ajustar los procesos de trabajo sin saber qué se ha cambiado ni por qué. Esto puede incluir el traslado de equipos y maquinaria más cerca o más lejos del lugar de trabajo o la realización de pequeños ajustes en función del nivel de cualificación del empleado.

Aquí es donde se desglosa cómo funciona el proceso actual y cómo puede mejorarse. Se rellena el hueco entre el proceso real y el ideal. Las notas que tomó sobre las causas fundamentales de los tiempos de inactividad, las interrupciones del trabajo y las pérdidas de tiempo pueden abordarse ahora.

Algunos cambios pueden ser sencillos, mientras que otros pueden ser más complejos. Póngaselo fácil. Aborde primero los más sencillos y, a continuación, establezca un calendario para abordar los más complejos. A medida que realice otros recorridos Gemba por distintos procesos de trabajo, podrá hacerse una idea más clara de cómo solucionar los problemas más complejos.

Un ejemplo podría ser el de dos puestos de trabajo adyacentes en los que el equipo o la maquinaria se desplazó ligeramente por motivos de seguridad. Ese ligero ajuste hizo que una célula de trabajo funcionara mejor, mientras que la otra se volvió más engorrosa. Sin embargo, esto sólo lo verá una vez que haya realizado varios recorridos Gemba.

Asegúrese de documentar adecuadamente todos los cambios que usted y su empleado hayan realizado o vayan a realizar. No querrá cometer los mismos errores del pasado, en los que no se registraron los pequeños ajustes o los grandes cambios del proceso.

De nuevo, para las correcciones fáciles, deben hacerse inmediatamente. Para las que son más complejas, utilice un calendario o cronograma en el que se puedan promulgar los cambios. Asegúrese de definir claramente una fecha de seguimiento con su empleado. Recuérdeles que se trata de un proceso interminable; las mejoras continuas nunca terminan.

Disponer de una lista preparada de preguntas que formular a su empleado durante el recorrido por el Gemba Walk le ayudará a asegurarse de que usted y su empleado no sobrepasan los 30 a 45 minutos. Es habitual que quienes realizan por primera vez un Gemba Walk se queden atascados en un paso o cuestión concretos.

Las siguientes preguntas le ayudarán a centrarse en lo que importa al tiempo que garantiza que su empleado pueda proporcionar las respuestas correctas para apoyar el ejercicio.

No pase por alto los cambios que realice. La complacencia es un lugar común, pero el Gemba Walk sólo funciona si se realiza un seguimiento adecuado y se documenta cada uno de los cambios. El registro adecuado de las causas de las interrupciones y los retrasos del trabajo le permitirá aislar las causas principales más comunes.

Las notas detalladas garantizarán que su equipo no vuelva a caer en viejos hábitos. A veces es porque no están convencidos de que se vaya a hacer un seguimiento de los cambios. A veces es porque se olvidan o asumen que no es esencial. En cualquier caso, establecer expectativas con sus empleados va de la mano de tomar notas diligentes.

Flexpipe es una empresa con sede en América del Norte que diseña, innova y, en ocasiones, ensambla soluciones modulares y escalables de manipulación de materiales mediante tubos y juntas. El sistema de tubos y juntas de la empresa tiene su origen en el Sistema de Producción Toyota (TPS) y se ha utilizado en entornos de fabricación ajustada durante más de 70 años.

Flexpipe proporciona tubos y juntas que permiten a los fabricantes diseñar y montar estructuras modulares de manipulación de materiales a una fracción de los costes en comparación con las estructuras soldadas fijas.

Para obtener más información sobre cómo Flexpipe puede reducir sus costes de manipulación de materiales, póngase en contacto con nosotros ahora.