Post

10 COSAS QUE HAY QUE SABER SOBRE UN TALLER “MOONSHINE” DE MEJORA CONTINUA

Post

CUATRO BENEFICIOS DEL KARAKURI EN LAS OPERACIONES LEAN

Post

GESTIóN VISUAL LEAN PARA MáQUINAS, MANTENIMIENTO Y OPERACIONES

El Poka-Yoke, considerado a menudo como la forma ideal de garantizar el montaje y la producción sin errores de los productos acabados, ha sido un pilar de la fabricación ajustada desde 1960. Shigeo Shingo, un ingeniero industrial japonés experto en los principios de la fabricación ajustada y el Sistema de Producción Toyota, desarrolló un sencillo método a prueba de errores con un claro conjunto de principios de fabricación ajustada diseñados para eliminar los errores humanos y mejorar la calidad del producto.

Entonces, ¿cómo funciona Poka-Yoke y qué papel desempeña el sistema de tuberías modular y escalable de Flexpipe en la protección contra errores de su proceso de fabricación?

Una de las mayores causas de desperdicio en la manufactura esbelta son los defectos. A veces son causados por vacíos, inclusiones o porosidad en materiales como el acero, el aluminio, el latón, etc. Estos defectos suelen aparecer durante el mecanizado cuando se retira el material y el vacío o la inclusión queda al descubierto, lo que hace que la pieza sea completamente inviable.

Otros defectos se producen posteriormente en la línea de producción durante el montaje de subcomponentes, piezas en proceso y otros procesos manuales relacionados con la mano de obra. Independientemente de cómo o por qué se produzcan estos defectos, los costes para los fabricantes pueden medirse en pérdida de producción, pérdida de salarios, tiempo de inactividad de las máquinas y del montaje, retrasos en los envíos de productos, clientes disgustados y cualquier coste asociado a tener que parar la línea de producción.

Algunos defectos son totalmente inevitables. Ocurren independientemente de cuántos mecanismos de seguridad se hayan implementado. Estos defectos suelen considerarse “actos de Dios”, es decir, situaciones en las que se producen defectos que no se pueden explicar. En este caso, piense en estos defectos de fuerza mayor como situaciones que nadie podría haber previsto.

Poka-Yoke no es una herramienta para eliminar estos defectos fortuitos. Es una herramienta para garantizar que los operarios y técnicos siguen los pasos correctos del proceso y que la tarea se realiza correctamente. Y lo que es más importante, es un mecanismo a prueba de fallos que, o bien detiene el error humano en su origen, o bien notifica instantáneamente al operador y al técnico que se ha producido un error. En ambos casos, el énfasis está en abordar inmediatamente el error o el defecto y tomar medidas correctivas.

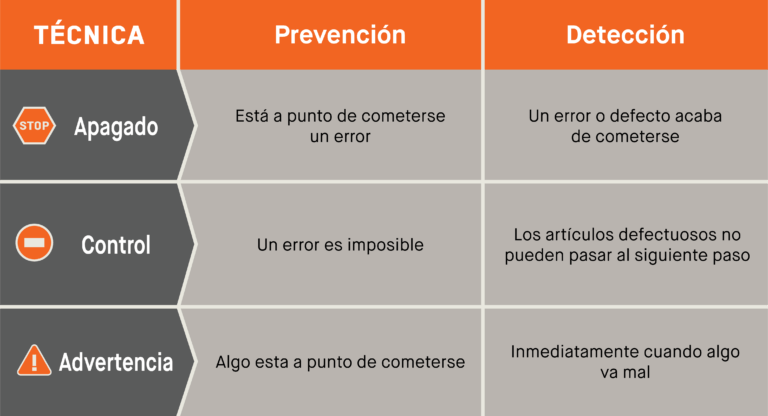

Un tipo de Poka-Yoke evita que se produzca el error, mientras que el otro detecta el error una vez que se ha producido. Esto nos lleva a los dos tipos principales de Poka-Yoke: El tipo de prevención y el tipo de detección.

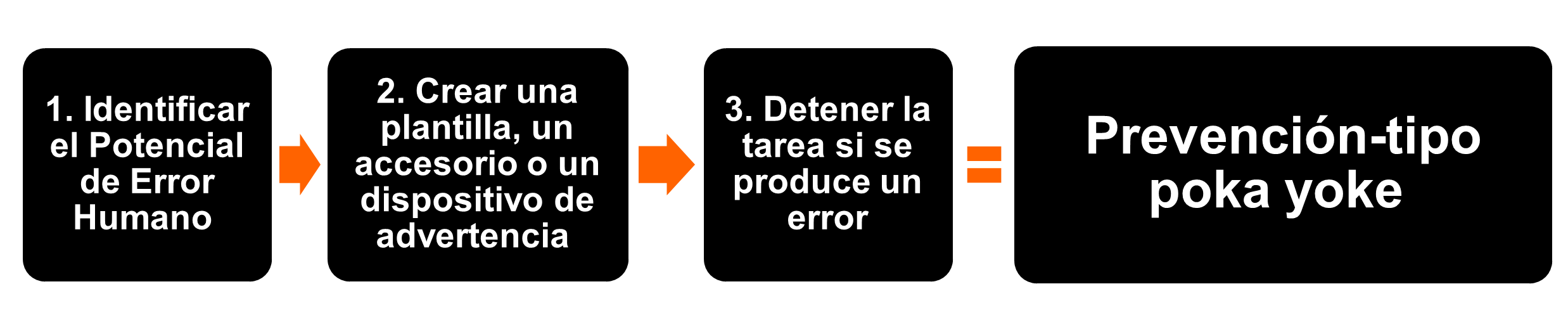

Este tipo de Poka-Yoke suele ser promulgado por los fabricantes que han experimentado errores anteriores. En este caso, han experimentado errores humanos y saben que volverán a producirse si no promulgan un sistema de seguridad.

En otros casos, un Poka-Yoke de tipo preventivo se pone en marcha durante la fase de diseño del producto, cuando la ingeniería y la producción identifican las tareas críticas de montaje o de trabajo en las que es probable que se produzca un error humano. En cualquier caso, la idea es evitar que se produzca el error fabricando o comprando una plantilla o accesorio. Si se produce un error, el siguiente paso es detener la tarea de trabajo y poner el defecto en cuarentena.

Si el operador o el técnico encuentran otro defecto o error en el siguiente producto, los fabricantes suelen detener el proceso e inspeccionar el lote o la cantidad de producción. A continuación, pueden utilizar un informe de medidas correctoras en el que se exponen las causas de los defectos y las posibles soluciones.

(1 & 2): Carro Flexpipe con ranuras para Jet Skins: Cada ranura solo puede aceptar un determinado tamaño, ancho y dimensión de la pieza. Los operadores saben inmediatamente cuál encaja en su ubicación adecuada.

Uno de los problemas más comunes con los que se encuentran los fabricantes es la fabricación de múltiples plantillas y accesorios para acomodar todos los pasos manuales que implica su proceso de fabricación. Este problema se agrava cuando las empresas tienen una amplia línea de productos. Desgraciadamente, la mayoría de estas plantillas y dispositivos están mecanizados o soldados, lo que hace que cambiarlos sea un trabajo intensivo y costoso.

Para evitar los elevados costes, el tiempo y la mano de obra que conlleva el cambio de las fijaciones y plantillas soldadas existentes, varias empresas optan por fabricar otras nuevas. Luego conservan sus plantillas más antiguas o las tienen almacenadas o en estanterías. Esto no sólo ocupa un valioso espacio en las estanterías y en el almacén, sino que a menudo da lugar a plantillas y accesorios mal etiquetados o mal identificados. Sin embargo, hay una solución.

El sistema modular y escalable de tubos y uniones de Flexpipe permite a los fabricantes diseñar, ensamblar, cambiar o modificar sus plantillas y accesorios en una fracción de tiempo y a un coste mucho menor en comparación con la soldadura o el mecanizado de nuevos accesorios.

Flexpipe tiene múltiples colores de tubos, lo que permite a los fabricantes hacer estanterías con códigos de colores donde se pueden almacenar y poner en cuarentena las piezas semiacabadas y en proceso de fabricación que han pasado por el proceso Poka Yoke. Estos tubos de acero galvanizado de 28 mm de diámetro tienen un revestimiento de polietileno a prueba de arañazos y están disponibles en blanco, negro, azul, amarillo y rojo.

Este sistema de “cortar a medida y montar” es fácil de usar e igualmente fácil de modificar o cambiar. Con la estructura escalable Flexpipe Poka-Yoke, las empresas ya no tienen que conservar los antiguos dispositivos soldados ni mecanizar otros nuevos. Se acabaron los problemas con las plantillas mal identificadas. Se acabó el tener que almacenar utillajes antiguos y obsoletos. En su lugar, las empresas conservan sus diseños de plantillas y utillajes Flexpipe y rehacen sus estructuras cuando lo necesitan. Es un ahorro de tiempo, dinero y espacio.

3: Flow rack numerado de Flexpipe: Las ranuras numeradas y específicas con alturas específicas aseguran la colocación correcta de las piezas. 4:Carro Flexpipe con soportes verticales:La plataforma rodante personalizada tiene soportes verticales que solo aceptan un ancho específico de tubería.

5: Carro Flexpipe con poliestireno moldeado: Los operadores solo pueden colocar subcomponentes que coincidan con las dimensiones del molde de poliestireno. Si no caben, no deberían estar en el carrito. 6: Carro Flexpipe con soportes personalizados: Las piezas semiacabadas deben tener una cierta longitud para encajar horizontalmente en el carro. Si la longitud es incorrecta, simplemente no encajará.

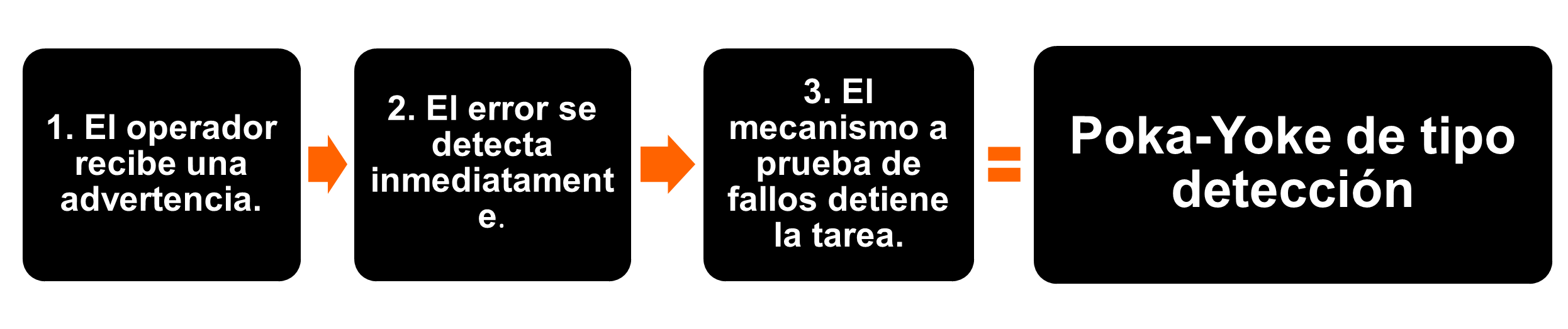

El segundo enfoque se centra en avisar o notificar al operario una vez que se ha producido un error. Mientras que el primero es preventivo, éste es un mecanismo de seguridad más reactivo que detiene la producción inmediatamente. Este tipo de Poka-Yoke suele implicar a los equipos o a la electrónica y se basa en que el operario reciba un aviso o una cola visual una vez que se produce el error. Los fabricantes de equipos suelen incorporar sonidos, alarmas y luces rojas brillantes para notificar a los operadores un error.

El objetivo es proporcionar señales de advertencia en caso de que un operador esté presente para que pueda apagar el equipo o la maquinaria. Sin embargo, si no hay ningún operador disponible, el sistema utiliza un mecanismo de seguridad que detiene inmediatamente la operación.

Adoptar el Poka-Yoke como técnica a prueba de errores le ayudará a reducir sus costes de fabricación y a mejorar la calidad del producto. El éxito requiere que su equipo defina cada una de las tareas críticas y aplique un mecanismo a prueba de errores para cada una de ellas.

Piense en las tareas de trabajo críticas que implica la fabricación de su producto acabado. Probablemente ya tenga pasos en su proceso de producción en los que se producen inspecciones o revisiones de calidad periódicas. Un Poka-Yoke puede eliminar esas inspecciones por completo. Como mínimo, podrá reducir algunas de estas inspecciones y confiar únicamente en el operador o técnico.

La claridad de los planos e instrucciones de trabajo del nivel superior y de los subconjuntos es una necesidad absoluta. Asegúrese de contar con un sistema de gestión de la calidad que valide los planos de montaje, las instrucciones y las tareas de trabajo mucho antes de emitir las órdenes de trabajo a la producción. El sistema Poka-Yoke evitará los errores humanos al garantizar que la tarea de trabajo se realiza correctamente y que las piezas y los subcomponentes están bien alineados. Sin embargo, unas malas instrucciones de montaje anulan el propósito de tener un Poka-Yoke.

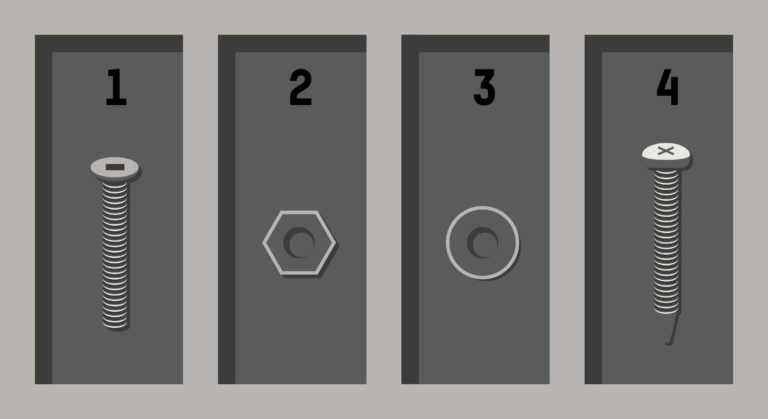

Con el mecanismo de seguridad adecuado, es posible que su departamento de control de calidad no tenga que realizar tantas inspecciones periódicas en las piezas de trabajo en proceso y de subensamblaje. Sin embargo, eso sólo ocurre si su plantilla o accesorio Flexpipe se inspecciona periódicamente para comprobar su ajuste, forma y función. Con el tiempo, incluso la plantilla o accesorio mejor construido perderá sus tolerancias dimensionales. La comprobación periódica de las estructuras de Flexpipe implica asegurarse de que todas las uniones, tornillos, tuercas, conectores y componentes de montaje están adecuadamente asegurados.

Asegúrese de hacer algunas pruebas con su estructura Flexpipe. Es posible que tenga que hacer algunos pequeños ajustes para asegurarse de que su plantilla o accesorio funciona adecuadamente. Involucre a sus operarios y técnicos en el proceso y obtenga su opinión sobre la utilidad de su plantilla o dispositivo Flexpipe. Ellos lo utilizarán y, por lo tanto, tienen una gran visión, así que asegúrese de incluirlos en el proceso.

Aunque el mecanismo a prueba de fallos evitará que se produzcan errores humanos, deberá definir los pasos del proceso que los técnicos y operarios seguirán cuando se produzca un error. ¿Hará que sus operarios pongan el producto en cuarentena inmediatamente? ¿Tendrán que llamar a un supervisor para que revise el problema? ¿Con qué frecuencia debe el operario validar los futuros componentes antes de detener el proceso de montaje? Cada una de estas cuestiones debe determinarse con suficiente antelación.

Es una buena práctica contar con un programa de gestión de plantillas o dispositivos Flexpipe. Debe definir cuándo, dónde y cómo se almacenan y se archivan las plantillas y los accesorios, cuándo se sustituyen o se renuevan, cuándo se inspeccionan y qué plantillas o accesorios van con sus correspondientes tareas o células de trabajo. Las tuberías codificadas por colores pueden ayudar en este sentido. Garantizar una nomenclatura adecuada significa que todas sus estructuras Flexpipe son fácilmente identificables.

Cuando las empresas buscan reducir el riesgo de error humano y blindar su fabricación, acaban eligiendo entre tres métodos de Poka Yoke. Cuando se aplican, estos tres métodos ayudan a eliminar los altos costes de los errores y los defectos. Son métodos sencillos que ayudan a los operarios y técnicos a eliminar los errores.

El método de contacto elimina los errores al detectar inmediatamente los defectos entre las piezas que se acoplan o las piezas individuales basándose en sus atributos físicos. Estos atributos pueden incluir la anchura, el tamaño, la longitud, el grosor, el color o el diseño de la pieza.

Algunos ejemplos de métodos de contacto son los puertos USB, las tomas de corriente, las cerraduras que sólo aceptan un tipo de llave o incluso simples juguetes para niños, como los cubos clasificadores en los que las bolas y los bloques deben encajar en ranuras específicas.

En los entornos de fabricación, un Poka Yoke de método de contacto puede incluir interruptores o dispositivos de medición que no permitirán que el trabajo comience a menos que la pieza encaje o coincida correctamente. Las empresas que utilizan tableros de sombra con protuberancias o barras que sólo aceptan una pieza de cierto tamaño son ejemplos de Poka Yokes de método de contacto. El embalaje de espuma en cajas es otro ejemplo en el que sólo las piezas de dimensiones correctas encajan en el diseño de la espuma.

El Poka Yoke de método de contacto se utiliza mejor para operaciones de trabajo repetitivas. Elimina los errores y notifica inmediatamente a los operarios y técnicos cualquier pieza defectuosa o desalineada.

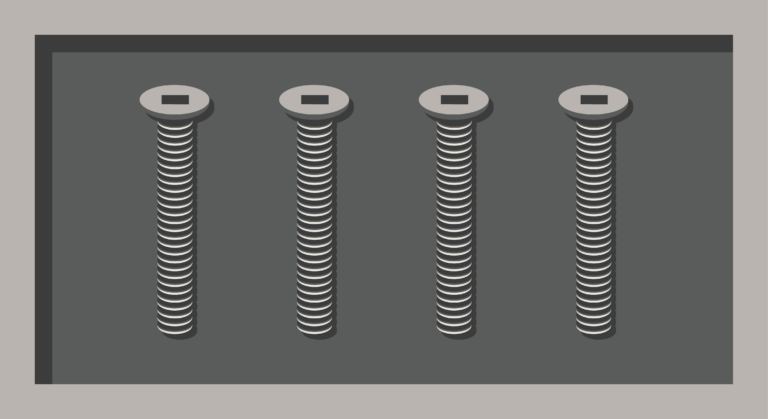

El método de número constante -a veces denominado método de valor fijo- es un tipo de Poka Yoke en el que se debe utilizar un número específico de piezas o consumibles en cada operación de trabajo. Si sobran piezas al final de una operación de trabajo, se ha cometido un error.

En los entornos de fabricación, las cajas de kitting incluirían varias piezas que deben ser utilizadas. Si sobra alguna pieza, el conjunto integrado no puede pasar a la siguiente cadena del proceso. Este tipo de Poka Yoke es bueno para tareas de trabajo que son repetitivas. Esto significa que un cierto número de movimientos y acciones deben realizarse de forma secuencial.

Un ejemplo en nuestra vida cotidiana sería montar un mueble de Ikea y que sobren tornillos, tuercas o pernos o que un padre monte una red de hockey o una bicicleta y le sobren piezas.

Con el método secuencial Poka Yoke, un número predeterminado de tareas o pasos de trabajo deben realizarse secuencialmente antes de que la pieza pueda pasar a la siguiente operación. En varios entornos de fabricación, existen sistemas con interruptores que no permiten que un operario siga adelante a menos que haya realizado la operación o utilizado las piezas en la secuencia adecuada. El sistema se apaga por completo o el operario recibe una cola visual como una luz roja parpadeante y un sonido de advertencia.

Un ejemplo del método de secuencia Poka Yoke puede ser un coche que emite una luz o un sonido de advertencia cuando el conductor no se pone el cinturón de seguridad, o un coche manual que no permite que el motor se ponga en marcha hasta que el conductor pisa el embrague. Otros ejemplos son los electrodomésticos como los microondas y las lavadoras que no funcionan hasta que se cierra la puerta.

Flexpipe Inc es un diseñador, fabricante e integrador de sistemas de tubos y juntas modulares y escalables con sede en Montreal. La extensión Flexpipe Creator de la empresa es un software de diseño gratuito y fácil de usar que permite a los fabricantes diseñar sus estructuras. El ahorro de tiempo y dinero significa que los fabricantes pueden montar, cambiar o modificar las estructuras según sus necesidades. Si desea obtener más información, póngase en contacto con nosotros ahora.