Lorsque les entreprises pensent au système de Kanban, l'image d'un tableau et de cartes de repérage Kanban leur vient souvent à l'esprit. Ce système simple de planification de la production Lean résume le flux de travail sur un tableau, présentant les étapes nécessaires à la réalisation d'un projet, d'un travail ou d'une opération.

Le tableau Kanban est le référentiel des cartes Kanban. Le tableau décrit un processus de fabrication ou définit chacune des étapes d’un processus de fabrication d'un produit ou d'un projet. Les cartes sont ensuite placées sur le tableau pour indiquer les tâches à accomplir.

Tableau de productivité dans le secteur de l’aérospatiale – Source : planview.com

Les cartes définissent le travail demandé, le travail en cours et le travail terminé. Elles représentent ce qui reste à faire avant de passer à l'étape suivante du processus. Ces cartes sont également utilisées pour présenter différentes idées et approches permettant de développer le processus.

Les origines du Kanban

Dans sa forme la plus simple, le système Kanban est une méthode de suivi du flux de production ou de l'historique d'un projet. Il s'agit d'un mode de planification très efficace dans le cadre de la production Lean, qui permet de définir la quantité de stock nécessaire pour soutenir les charges de travail actuelles.

Ses origines remontent à Taiichi Ohno, qui, avec Sakichi Toyoda et son fils Kiichiro Toyoda, est responsable du développement du système de production Toyota (TPS) et de ses nombreuses méthodologies de production Lean et d'amélioration continue.

Tableau Kanban du système de production Toyota. Source: toyota-global.com

Comme de nombreuses méthodologies Lean issues de Toyota, le système repose sur des repères visuels simples. Le mot Kanban est japonais et se traduit littéralement par « carte que l'on peut voir ». Il est considéré comme l'outil de base pour la gestion de la fabrication juste à temps (JAT), un autre pilier Lean du TPS. Toyota a introduit le JAT et le principe Kanban dans les années 1940.

Le JAT est considéré comme un système de traction où la demande du client est la force qui alimente la fabrication. Cette demande du client « tire » essentiellement les produits à fabriquer, contrairement aux processus de fabrication nord-américains de l'époque qui consistaient à pousser les produits sur le marché pour inciter les clients à les acheter.

Le principe Kanban est considéré comme une innovation, dans la mesure où il suit des directives TPS similaires : minimiser les coûts, éliminer le gaspillage et raccourcir les délais est le meilleur moyen d'apporter une valeur ajoutée aux clients.

Le système Kanban dans l'environnement commercial d'aujourd'hui

Certaines entreprises utilisent encore des tableaux Kanban et même des Post-its pour remplacer les cartes Kanban. D'autres entreprises se sont éloignées de ce processus manuel. Elles ont plutôt adopté des solutions numériques basées sur le nuage et optimisées pour une utilisation sur mobile sous forme de logiciels SaaS, qui fournissent des données granulaires et un retour d'information instantané sur le flux de travail et les volumes de production.

Cette adoption des plateformes en temps réel a donné naissance à de multiples systèmes à eKanban (Kanban électronique) qui remplacent rapidement les méthodes de repérage visuel du passé. Ces systèmes fournissent des informations précieuses aux opérateurs, aux responsables, aux chefs de projet, aux employés et aux techniciens de la chaîne de production.

Disposer d'un système qui suit les données de production et l'avancement d'un projet en temps réel est inestimable. Il diminue le temps nécessaire pour prendre des décisions cruciales et corriger le tir. Il identifie les zones à surveiller et fournit une précision extrême sur les problèmes pouvant impacter le flux de travail. Il permet aux entreprises de déterminer quand les stocks doivent être réapprovisionnés pour répondre à la demande.

Les systèmes à eKanban sont accessibles depuis n'importe quel ordinateur portable, téléphone mobile ou ordinateur de bureau doté d'une connexion Internet ou Wi-Fi. Cela signifie que les employés peuvent facilement suivre le débit de production, quel que soit le moment ou le lieu où ils travaillent. Les employés n'ont plus besoin de consulter le tableau Kanban pour obtenir une ventilation du débit de production, et personne ne doit consacrer de temps à la mise à jour de ce tableau. Au lieu de cela, chacun accède simplement aux informations de son côté.

Systèmes à eKanban simples, évolutifs et modulaires

progressivement le principe eKanban sans vous ruiner.

La solution numérique Nexy de Steute Technology est l'un de ces systèmes modulaires et évolutifs : elle facilite la gestion du plancher de production. Rob Hargis de Steute USA décrit quelques méthodes simples de fonctionnement du système eKanban de l'entreprise.

Écoutez l'entrevue d'Ian Johnson de Flexpipe avec Rob Hargis de chez Steute USA dans laquelle ils décrivent le fonctionnement du système NEXY Digital Shop Floor Ekanban.

https://youtu.be/9HfLjpqFenE

1. Qu'est-ce que la solution d'atelier numérique NEXY ?

En termes simples, NEXY est une solution industrielle en ligne qui normalise le processus de réapprovisionnement des stocks en exploitant la technologie des capteurs sans fil de Steute Technology.

Le capteur pour rack à gravité de NEXY est un dispositif robuste, solide et facile à installer qui s'adapte facilement à n'importe quel rack à gravité Flexpipe. Il fonctionne à 915 MHz, de sorte qu'il n'interfère pas avec les autres signaux Wi-Fi. Ce détail est particulièrement important étant donné le nombre important de sources Wi-Fi présentes dans les ateliers de production d'aujourd'hui.

Le capteur pour rack à gravité s'enclenche facilement sur n'importe quel rouleau et évite aux opérateurs d'utiliser des scanneurs de code-barres pour enregistrer les stocks dans une cellule de travail donnée.

2. Quels sont les principaux avantages ?

Le réapprovisionnement des stocks est une source courante de gaspillage dans l'industrie manufacturière. Dans une cellule de travail de production Lean, cela implique souvent qu'un opérateur quitte la cellule, se rende au stock, attende d'obtenir les pièces, les consommables ou les matériaux dont il a besoin, puis retourne à sa cellule de travail. Ce processus constitue un gaspillage de mouvement.

Plus le stock est éloigné de la cellule Lean, plus les temps de transit sont longs et plus la perte de temps est importante. Certaines entreprises ignorent ces pertes de temps. Cependant, le calcul de la fréquence à laquelle une cellule de travail donnée doit être réapprovisionnée chaque jour, semaine ou mois et du nombre de cellules se trouvant dans l'atelier révèle rapidement une quantité considérable de gaspillages de mouvement et de tâches sans valeur.

Le water spider est la personne de référence qui peut faire le pont entre la cellule de production et le supermarché.

Dans d'autres cas, les opérateurs doivent sortir de la cellule pour enregistrer l'inventaire à l'aide d'un scanneur à code-barres. Là encore, en fonction de la fréquence du réapprovisionnement, ce temps s'accumule rapidement. Pour les cellules où le ravitaillement des stocks est fréquent tout au long de la journée, cela entraîne une perte de temps et affecte finalement le débit de production.

Même les entreprises qui utilisent encore les processus Kanban manuels sur un tableau avec des cartes Kanban peuvent gagner un temps considérable et réaliser des réductions de coûts significatives avec NEXY. Les opérateurs peuvent rester dans la cellule et se concentrer sur l'accomplissement des tâches pendant que NEXY opère en coulisse.

Plus de temps nécessaire pour remplir les cartes Kanban ou mettre à jour les tableaux. Plus besoin de scanneurs à code-barres. Plus besoin de quitter la cellule de travail pour réapprovisionner les stocks. Plus d’allers-retours interminables entre l’inventaire et le stockage.

Pas de scanneurs codes-barres

Pas de perte de temps pour le réapprovisionnement des stocks

Pas d'interférence Wi-Fi

Pas de bruit (son faible en permanence)

Plus de cartes Kanban et de tableaux Kanban manuels

“Tout se fait en coulisses. L'opérateur ou l'employé n'a qu'à se concentrer sur son travail. Ils ne remarqueront jamais que les stocks sont remplacés.”

3. Où sont stockées les données ?

Une fois actionné, le capteur pour rack à gravité envoie immédiatement des signaux sans fil au point d'accès de Steute Technology. De là, le point d'accès envoie les données au pont de capteurs - un contrôleur logique programmable (PLC) installé dans une armoire de l'atelier.

Le contrôleur prend ensuite toutes les données et crée une interface de programmation d'application (API), qui peut être envoyée à un serveur dans l’atelier ou à un serveur basé sur le nuage. La solution sans fil est cryptée à 128 bits et fonctionne avec plusieurs protocoles de cybersécurité informatique.

Capteur d'inclinaison sans fil RF RW-NET

Technologie sans fil Wireless sWave.NET®

Module de logiciel eKanban

Pont de capteur

4. À quel point est-il facile de débuter ?

La simplicité de NEXY réside dans le fait que les entreprises décident seules de la quantité à acheter et du moment de l'achat. Le système ne repose pas sur l’adoption immédiate à travers tout le plancher de production. Les entreprises peuvent commencer modestement, apprendre, s'améliorer, puis progresser à leur propre rythme en ajoutant progressivement de nouveaux capteurs pour racks à gravité et en augmentant l'évolutivité de leurs systèmes quand elles le jugent nécessaire.

“Il est facile de commencer à utiliser le système. Les clients qui achètent des racks à gravité de Flexpipe n'ont qu'à communiquer avec eux, et nous nous impliquerons... Nous commençons par une simple consultation pour déterminer leurs besoins et leur processus actuel, puis nous discutons de leurs objectifs. Après cela, il s'agit simplement d’appliquer ce que le client demande.”

Une solution simple pour se lancer dans la fabrication 4.0

De nos jours, tous les fabricants ont entendu parler de « fabrication 4.0 » ou « d'industrie 4.0 ». Il s'agit dans les deux cas de la même chose. Ils font simplement référence à la quatrième révolution industrielle, à l'adoption de technologies automatisées et à leur synchronisation avec des solutions et des réseaux de données numériques.

La première révolution industrielle utilisait l'eau et la vapeur pour alimenter les machines et les équipements. La deuxième comprenait l'amélioration des communications avec le télégraphe et l'installation de lignes ferroviaires pour transporter les matériaux et les produits. La troisième s'est produite dans les années 1950 avec l'adoption de solutions numériques qui ont amélioré la communication.

La quatrième est simplement une progression naturelle de la troisième ; les solutions numériques améliorées liées aux équipements automatisés et robotisés assurent un flux constant de données en temps réel.

NEXY est le moyen le plus simple pour un fabricant de s'initier à cette quatrième révolution industrielle si importante. C'est notamment le cas pour les fabricants à forte intensité de main-d'œuvre qui souhaitent gérer leur transition à leur propre rythme.

Obtenez le meilleur plan gratuit pour construire votre prochain rack Kanban

Rack Kanban

Téléchargez ce plan

Rack Kanban avec tubes plats

Téléchargez ce plan

Étagère pour Kanban

Téléchargez ce plan

Convoyeur kanban

Téléchargez ce plan

Rob Hargis

Rob Hargis est un chef de marque chevronné de la division NEXY de Steute Technologies, fournissant des réseaux de capteurs intégrés sans fil eKanban, Andon et AGV pour les processus de fabrication, d'assemblage et de flux de travail industriels dans l'automobile, les produits blancs et d'autres environnements d'assemblage complexes.

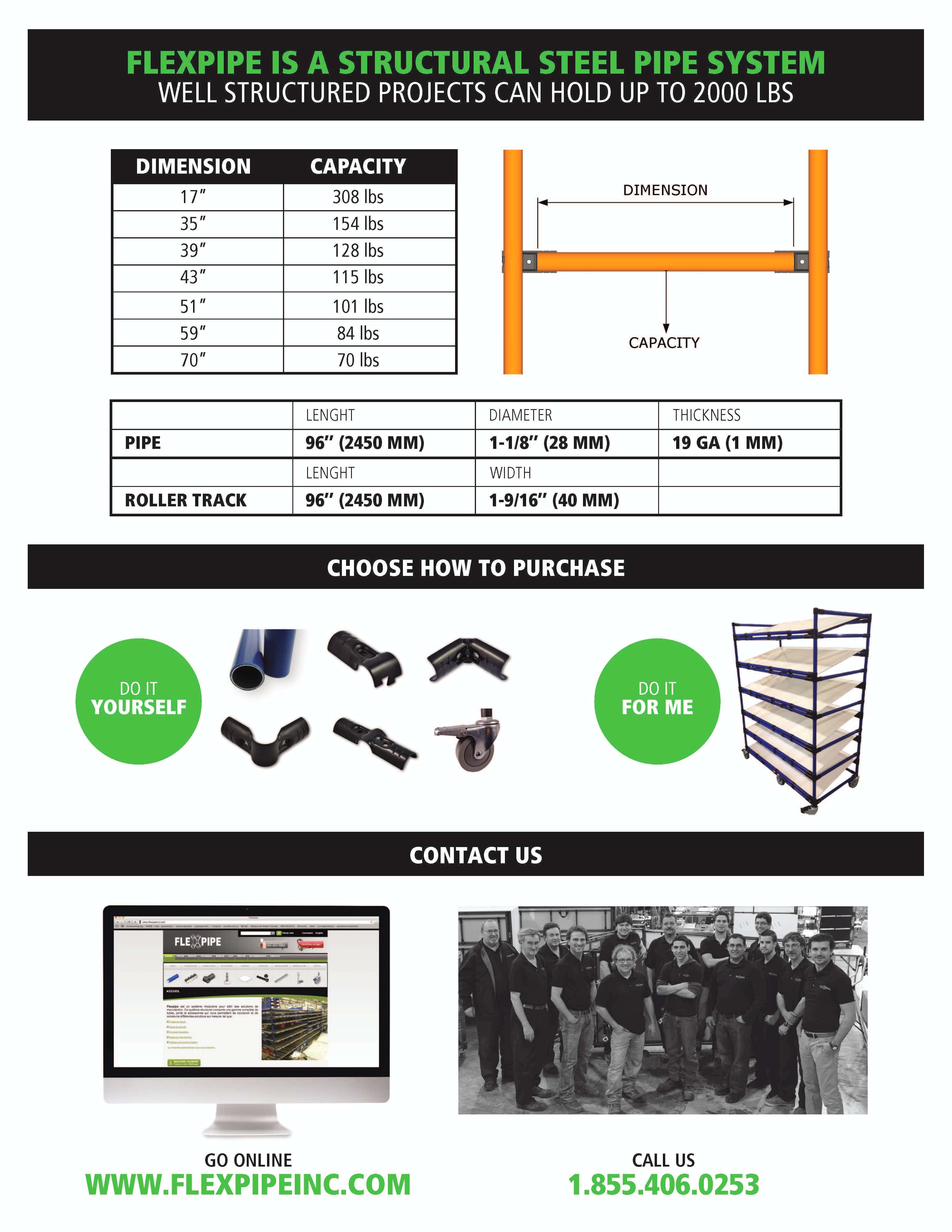

Manipulation modulaire, évolutive et abordable des matériaux avec Flexpipe

Flexpipe est un fournisseur innovateur de tubes et de joints en acier modulaires et évolutifs qui aident les entreprises à réduire leurs coûts de manutention. Établie à Montréal, l'entreprise fournit de nombreux produits, de la formation et des conseils aux entreprises qui souhaitent adopter la production Lean.

L'entreprise offre une solution complète qui comprend son logiciel complémentaire gratuit SketchUp, de nombreux modèles de plans et d'assemblage, ainsi que des services de conception et de découpe pour aider les entreprises à construire leurs propres structures de manutention et réduire leurs coûts.

Si vous voulez savoir comment Flexpipe peut vous aider, contactez-nous dès maintenant.