Technical Data

LE CONTRôLE QUALITé PENDANT LA PHASE DE PRODUCTION DES PIèCES

Technical Data

QUEL REVêTEMENT POSSèDE LA MEILLEURE RéSISTANCE UV ?

Technical Data

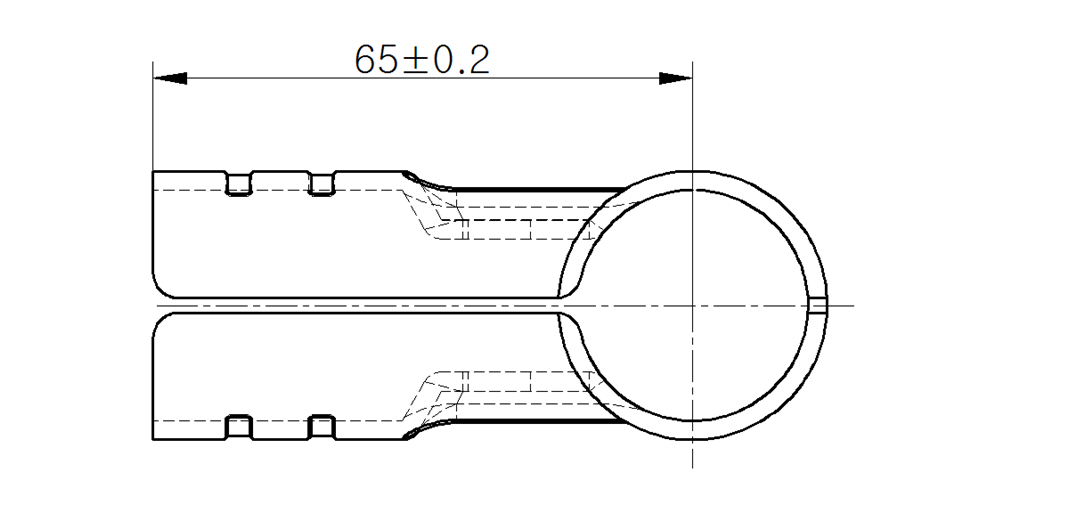

QUELLE EST LA TOLéRANCE DES TUBES ET JOINTS FLEXPIPE ?Le procédé d’electro-coating (E-Coating) cathodique passe par 5 grandes étapes. Cependant, pour les objectifs de cet article, nous avons scindé ces étapes pour vous donner le plus d’informations possible.

On explique le procédé d’electro-coating (E-Coating) comme le croisement entre le placage et la peinture. Il s’agit d’un procédé par lequel une pièce métallique est immergée dans une solution aqueuse contenant une émulsion avec 10 à 20 % de peinture, d’époxy, ou d’autres composants et 80 à 90% d’eau. Un voltage électrique est appliqué pour attirer les particules en suspension dans la solution liquide déionisée pour qu’elles se déposent à la surface du substrat.

On maintient la position de l’électrode jusqu’à atteindre le niveau désiré de revêtement, qui peut être ajusté par l’augmentation ou la diminution du niveau voltaïque. Le substrat recouvert est ensuite séché dans un four pour favoriser la réticulation.

Si ce procédé vous semble familier, c’est peut-être parce que vous le connaissez sous un autre nom, tel que l’électrolaquage, l’électrodéposition ou l’électrophorèse.

Le procédé d’E-coating cathodique passe par 5 grandes étapes. Cependant, pour les objectifs de cet article, nous avons scindé ces étapes pour vous donner plus d’informations. Voici donc les 5 grandes phases et toutes les sous-étapes impliquées dans le procédé.

Chargement des joints métalliques

Chaque joint métallique est suspendu manuellement à un convoyeur aérien

Lavage à haute température

Lavage initial pour préparer la pièce au dégraissage.

Dégraissage

Trois stades de dégraissage : prédégraissage, dégraissage principal et triple lavage pour enlever les poussières et l’huile.

Phosphatation

Du phosphate de zinc est pulvérisé sur la pièce en tant que sous-couche pour préparer la surface à l’E-coating.

Lavage complet

Deux stades de lavage : rinçage à l’eau et rinçage à l’eau déminéralisée.

Un voltage cathodique de 210-220 V est appliqué sur la pièce, causant une condensation de l’émulsion de peinture sur la pièce. Notez qu’il s’agit d’une épaisseur de 15um (+/- 5um) de peinture qui est mise sur les joints.

Rinçage

Alors que la pièce sort du bain, des particules solides de peinture s’accrochent à la surface et doivent être rincées pour maintenir efficacité et esthétique.

Lavage ultrafiltre (UF)

Lavage minutieux par des appareils de filtrage couleur avec une membrane ultrafiltre (UF).

Cuisson

Les pièces sont mises au four pendant 20 minutes à 350°F pour réticuler les polymères, permettant ainsi au revêtement de couler et de devenir lisse et continu.

Refroidissement

Avant de décharger les pièces, de l’air froid est projeté pour refroidir les pièces suspendues au convoyeur aérien.

Déchargement des joints métalliques

Lors du déchargement depuis le convoyeur, chaque joint est inspecté visuellement avant son emballage.

Malgré qu’il est quasi-impossible de changer la couleur d’une pièce après un procédé d’E-Coating, cette méthode comporte plusieurs avantages de qualité visuelle et technique tels que: