Article

QUATRE AVANTAGES DU KARAKURI DANS LES OPÉRATIONS LEAN

Article

CIRCULAR MANUFACTURING : LES CODES DE LA PRODUCTION CIRCULAIRE

Article

COMMENT éTABLIR ET MAINTENIR UNE CULTURE D'AMéLIORATION CONTINUE

Quelle que soit l’entreprise ou l’industrie, les cadres supérieurs du domaine manufacturier doivent prendre des décisions fondées sur des faits. Ils ont besoin de chiffres. Ils ont besoin de données. Ils doivent s’assurer que leur décision d’aller de l’avant a une forte probabilité de succès.

Les cadres supérieurs ont besoin de ces informations essentielles pour prendre une décision en tenant compte des dépenses d’investissement, du recrutement, de l’expansion, des réparations de machines et d’équipements ou, plus précisément, pour poursuivre des projets d’amélioration continue.

Apprenez-en davantage sur les trois principes fondamentaux nécessaires pour les convaincre de poursuivre des initiatives d’amélioration continue et sur la façon dont les structures Flexpipe sont essentielles pour atteindre cet objectif, grâce aux commentaires de Leslie Pickering et Mark Zeilinger de Quadrant 5.

Dans les environnements de fabrication, le gaspillage peut prendre de nombreuses formes. Il peut s’agir d’arrêts de travail, d’erreurs humaines, de pièces mal alignées, de pièces mal assemblées, de temps d’arrêt des machines, de tâches redondantes et répétitives ou de toute action ou processus qui entrave le flux naturel du travail.

Parfois, la réduction des gaspillages dans la fabrication peut être aussi simple que la réduction des temps de transit pour déplacer les pièces en cours de fabrication entre les cellules. Il peut s’agir de réorganiser un poste de travail pour que le processus d’assemblage soit plus fluide et que l’opérateur ait un accès plus facile aux matériaux et aux outils.

Quelle que soit l’approche adoptée, ces changements semblent initialement minimes. Cependant, lorsqu’ils sont répétés dans toutes les cellules de travail, ces petits changements s’additionnent rapidement jusqu’à ce que les coûts soient réduits, que la qualité soit améliorée et que davantage de produits finis soient produits. Malheureusement, parce que ces petits pas semblent si peu importants, les cadres supérieurs ont du mal à percevoir les avantages de l’adoption de concepts lean.

Comme le dit Leslie, « les cadres supérieurs sont vraiment bons pour développer des vues d’ensemble – où ils peuvent voir le jeu final ou l’objectif final – mais souvent ils n’adoptent pas un processus séquentiel pour savoir comment ces objectifs sont atteints – quelles étapes doivent être prises séquentiellement pour y arriver. Votre travail dans l’amélioration continue consiste à expliquer les étapes pour atteindre cet objectif. »

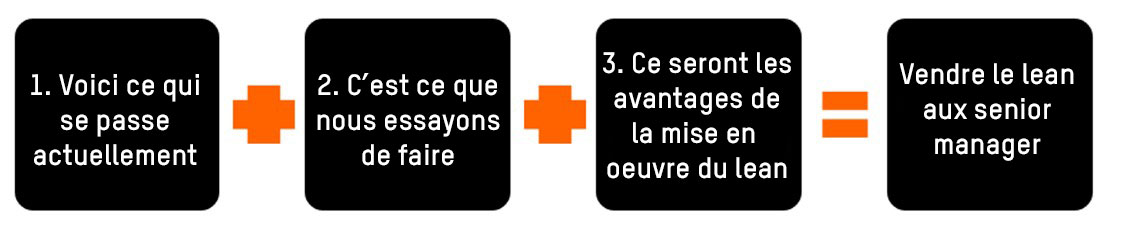

L’adoption d’initiatives d’amélioration continue peut se résumer à trois étapes primordiales. Leslie déclare : « 1. Voici ce qui se passe actuellement. 2. Voici ce que nous essayons de faire, et 3. Voici les avantages de la mise en œuvre de la gestion lean ». Est-ce que ça signifie qu’il suffit d’exposer ces problèmes à la direction générale pour qu’elle accepte rapidement de mettre en œuvre des initiatives d’allègement ? Non, ce n’est pas le cas.

Ces trois étapes ne sont que des lignes directrices. Vous devez rassembler les faits concrets dont les cadres ont besoin pour mettre en œuvre la production Lean. Votre objectif est de rassembler les données et de définir les paramètres qui aideront les supérieurs à mesurer le retour sur investissement (ROI) de la mise en œuvre de l’amélioration continue dans l’ensemble de la production.

Toutes les opérations ou tâches de travail impliquées dans la fabrication d’un produit ont un temps de cycle. Réduire les temps de cycle signifie que vous fabriquez plus de produits à un coût moindre. La question à laquelle les cadres supérieurs veulent obtenir une réponse est de savoir si les économies réalisées grâce à la mise en œuvre de la production lean sont supérieures à son coût.

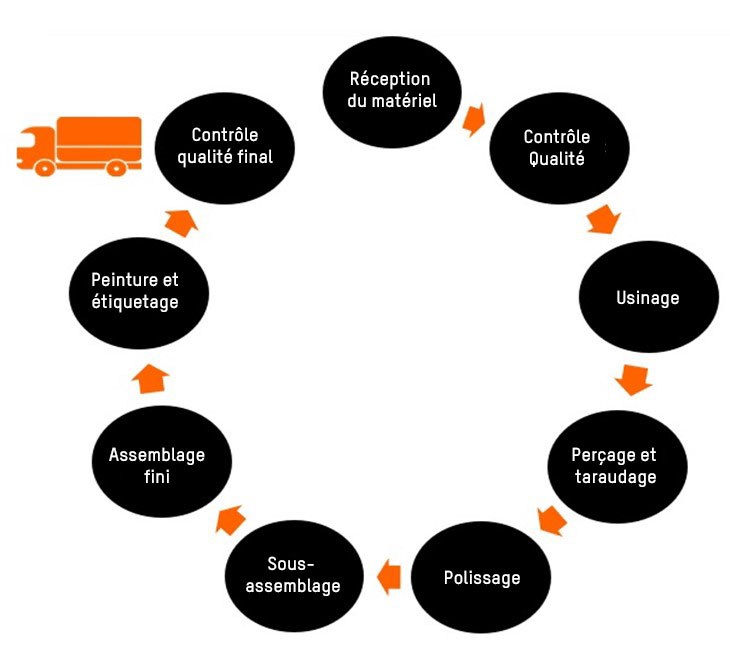

Dans notre exemple, nous utilisons un diagramme de cycle de base (ci-dessous) montrant les étapes de fabrication d’un produit. Notre diagramme de cycle de base définit chaque processus de travail ou étape de fabrication impliquée dans la fabrication d’un produit fictif.

Par souci de simplicité, nous supposerons que chacune de ces étapes représente une seule cellule de travail. Chaque cellule a un temps de cycle spécifique pour une opération de travail donnée – le temps qu’il faut à un opérateur pour accomplir une tâche.

Chaque cellule a également un volume de débit – le volume de pièces semi-finies que la cellule termine avant que ces pièces ne passent à la chaîne suivante du processus.

Cet exercice vise à recueillir des données sur la façon dont les initiatives de production améliorées peuvent 1) réduire les temps de cycle, 2) augmenter le débit, 3) réduire les coûts de fabrication et 4) raccourcir le délai de livraison des produits finis aux clients.

À la fin de l’exercice, vous disposerez des données nécessaires pour montrer à la direction ce qui se passait, ce que vous avez changé et pourquoi, et comment des changements similaires dans toutes les cellules permettront de réduire les temps de cycle, d’augmenter la production et une réduction des coûts – ou, pour paraphraser Leslie, « les avantages de la mise en œuvre de la production lean ».

Bien que les opérateurs puissent être payés pour un poste de 8 heures, ils ne travaillent pas 8 heures au total. Vous devez tenir compte de deux pauses de 15 minutes le matin et l’après-midi, puis du déjeuner. Dans notre exemple, nous supposerons qu’il s’agit d’un déjeuner d’une heure. Il reste donc 6,5 heures de temps de travail réellement disponible.

Or, personne ne peut travailler à 100%. Les gens vont aux toilettes, sont appelés ailleurs ou sont interrompus pour des raisons valables. Nous supposerons que l’opérateur travaille avec une efficacité de 85%. Cela signifie que le temps de travail est de 5 heures et 35 minutes.

Nous allons maintenant utiliser ces 5 heures et 35 minutes pour calculer le débit de la cellule de travail.

Chaque processus lean a un début, et nous supposerons que ce début inclut que vous vous concentriez sur une évaluation initiale d’une seule cellule de travail. Commencez par évaluer les temps de cycle pour chaque tâche dans la cellule de travail que vous avez choisie.

Assurez-vous que l’opérateur ou l’employé de la cellule comprend que votre objectif est de faciliter son travail. Les employés doivent sentir qu’ils font partie du processus; ils seront plus que disposés à vous montrer certains des problèmes qu’ils rencontrent.

Veillez à ce qu’ils comprennent que cet exercice ne consiste pas à les chronométrer, mais à saisir les causes des arrêts de travail.

Mark de chez Q5 ajoute ceci : « Nous touchons toujours à l’élément humain. Comment faire pour que les gens s’engagent ? C’est là que les améliorations se produisent. Personne ne connaît mieux cette pièce d’équipement ou cette machine que l’opérateur lui-même. Vous avez donc vraiment besoin de leur contribution. L’approche consiste à créer « un îlot d’excellence », quelque chose que les gens peuvent montrer en exemple. Donc, donnez de la reconnaissance aux gens – une tape dans le dos et faite en sorte qu’ils aient le sentiment de faire partie du processus d’amélioration continue. »

| Operation | Cellule de travail #1 | ||||

| Unité de mesure | Durée du cycle en minutes converties en secondes | ||||

| Produit | Widget X | ||||

| Temps de préparation en minute | Conversion des minutes en secondes | Nombre d’opérations de travail | Temps de cycle | Conversion des minutes en secondes | Commentaires / Notes |

| 30 | 1800 | 1 | 7,00 | 420,00 | Matériel manquant (l’opérateur a dû chercher le matériel) |

| 2 | 8,00 | 480,00 | Instructions de montage manquantes (l’opérateur a dû chercher les instructions). | ||

| 3 | 25,00 | 1500,00 | Lame de scie cassée / pas de remplacement (l’opérateur a dû quitter la cellule mondiale et se rendre dans les magasins pour obtenir une lame de rechange). | ||

| 4 | 5,00 | 300,00 | Aucun problème – travail propre | ||

| 5 | 5,00 | 300,00 | Aucun problème – travail propre | ||

| 6 | 8,50 | 510,00 | Instructions de montage manquantes (l’opérateur a dû chercher les instructions). | ||

| 7 | 9,00 | 540,00 | Outil manquant (le manque de placement de l’outil a causé un retard) | ||

| 8 | 5,00 | 300,00 | Aucun problème – travail propre | ||

| 9 | 5,00 | 300,00 | Aucun problème – travail propre | ||

| 10 | 15,00 | 900,00 | Outil manquant (le manque de placement de l’outil a causé un retard) | ||

| Averages | 9.25 | 555,00 | |||

Vous allez créer votre propre concept d’excellence en utilisant ces temps de cycle initiaux au sein de la cellule pour montrer les problèmes auxquels l’opérateur est confronté quotidiennement. Vous allez également saisir les raisons des retards ou des arrêts de travail.

Dans notre exemple, les temps de cycle sans problème sont réalisés en cinq minutes ou 300 secondes. Nous l’avons converti en secondes, car même les plus petits changements qui permettent de gagner quelques secondes peuvent avoir un impact considérable.

Cependant, le temps de cycle de 5 minutes n’est peut-être pas le temps de cycle optimisé, mais pour cet exemple, c’est le meilleur temps de cycle que cette cellule produit.

Or, le temps de cycle moyen en bas est faussé par les opérations (1, 2, 3, 6, 7 et 10) qui ont rencontré des arrêts de travail. Cela signifie que ces arrêts de travail ont poussé le temps de cycle moyen à 9 minutes, 25 secondes, ou 555 secondes.

Il n’y a pas de règle absolue concernant le nombre de temps de cycle que vous devez suivre. Dans notre exemple ci-dessus, nous avons suivi dix temps de cycle. Nous avons converti ces temps de minutes en secondes pour simplifier le calcul de la production de la cellule de travail.

Le tableau ci-dessous résume les données que vous avez recueillies dans la cellule de travail. Il est plus que probable que vous savez déjà ce que produit une cellule de travail donnée. Vous savez peut-être aussi quels sont les temps de cycle. De nombreuses solutions logicielles MRP et ERP fournissent des données sur les temps de cycle.

Cependant, aucun logiciel ne peut vous montrer comment réduire les temps de cycle. Il ne peut que les signaler. Il ne peut que fournir des chiffres. Vous devez voir par vous-même ce qui cause les arrêts de travail. Ce n’est qu’alors que vous pourrez adopter des stratégies pour réduire ces temps de cycle et augmenter le rendement.

| Operation | Temps de cycle moyen en minutes | Temps de cycle moyen en secondes | Nombre total de secondes (5 heures 5 minutes) | Débit des cellules de travail | ||

Cellule de travail #1 | 9,25 | 555,00 | 18300 | 33 | ||

Vous avez maintenant des données sur une cellule de travail qui définissent la première déclaration de Leslie : «Voici ce qui se passe actuellement.» Vous avez une liste des retards les plus courants rencontrés par l’opérateur dans la cellule de travail. Vous connaissez les causes des temps de cycle élevés et vous pouvez mettre en place des stratégies pour éliminer ces causes.

L’un de vos changements a consisté à fabriquer un rack de stockage d’outils Flexpipe modulaire et évolutif. Vous avez ensuite placé ce rack juste à l’extérieur de la cellule de travail, de sorte que l’opérateur n’a plus besoin de se rendre au stock pour obtenir des lames de scie de rechange.

Un autre changement a consisté à créer un poste de travail Flexpipe où tous les outils et consommables sont facilement accessibles. Vous avez combiné ce nouveau poste de travail avec un flow rack modulaire afin que les consommables et les matériaux de remplacement soient toujours facilement accessibles.

Enfin, vous avez créé un poste de travail Flexpipe modulaire où l’opérateur peut facilement accéder aux instructions de montage.

| Rayonnage de stockage : pièces de machines (lames) | Poste de travail modulaire | Flow Rack modulaire | Poste de travail modulaire avec instructions |

|  |  |  |

Après avoir effectué ces changements, vous revisitez la cellule de travail et prenez un nouvel ensemble de temps de cycle.

| Operation | Cellule de travail #1 | ||||

| Unité de mesure | Durée du cycle en minutes converties en secondes | ||||

| Produit | Widget X | ||||

| Temps de préparation en minute | Conversion des minutes en secondes | Nombre d’opérations de travail | Temps de cycle | Conversion des minutes en secondes | Commentaires / Notes |

| 30 | 1800 | 1 | 5,00 | 300,00 | Aucun problème – tâche propre |

| 2 | 7,00 | 420,00 | Pièce mal alignée – petit ajustement | ||

| 3 | 5,00 | 300,00 | Aucun problème – tâche propre | ||

| 4 | 5,00 | 300,00 | Aucun problème – tâche propre | ||

| 5 | 5,00 | 300,00 | Aucun problème – tâche propre | ||

| 6 | 7,35 | 441,00 | Outil de remplacement nécessaire – facile à trouver – petit retard | ||

| 7 | 7,30 | 438,00 | Outil de remplacement nécessaire – facile à trouver – petit retard | ||

| 8 | 5,00 | 300,00 | Aucun problème – tâche propre | ||

| 9 | 5,00 | 300,00 | Aucun problème – tâche propre | ||

| 10 | 14,00 | 840,00 | Lame de scie cassée – Le remplacement de la lame dans le rack de flux de matériel immédiatement à l’extérieur de la cellule de travail a réduit le temps de remplacement. | ||

| Averages | 6,57 | 393,90 | |||

Bien que certaines opérations connaissent encore des retards, l’avantage global est que vous avez réalisé davantage d’opérations qui respectent le temps de cycle souhaité.

Un nouveau poste de travail a permis à l’opérateur de trouver plus facilement les outils de remplacement.

L’installation d’un rack de stockage pour les lames de scie de rechange a immédiatement réduit le temps nécessaire à l’opérateur pour remplacer la lame.

Au lieu d’un temps de cycle ou d’un «retard» de 25 minutes, l’opérateur a simplement localisé la lame de rechange et effectué un changement qui n’a pris que 14 minutes.

Au final, le temps de cycle moyen a été ramené à 6 minutes et 57 secondes.

La réduction des temps de cycle signifie que la cellule de travail a augmenté son débit de 41 %, passant de 33 à 46 unités.

| Operation | Temps de cycle moyen en minutes | Temps de cycle moyen en secondes | Nombre total de secondes (5 heures 5 minutes) | Débit des cellules de travail | ||

| Work Cell #1 | 6,57 | 393,90 | 18300 | 46 | ||

L’augmentation du débit d’une cellule de travail ne sert à rien si les autres cellules de travail ne procèdent pas aux mêmes changements d’amélioration continue. Tout ce que vous faites, c’est créer un arriéré pour la cellule suivante dans le processus.

Vous avez augmenté le débit de la cellule, mais si vous n’apportez pas de changements similaires aux autres cellules de travail, tout cela ne sert à rien. À ce stade, vous avez rassemblé suffisamment de données pour montrer comment de petits changements progressifs peuvent avoir un impact considérable sur le débit d’une cellule de travail.

Lorsqu’on leur présente ces données, les cadres supérieurs n’ont souvent d’autre choix que d’aller de l’avant avec des initiatives d’amélioration continue supplémentaires. Il est maintenant très facile pour eux de voir comment la répétition du processus conduira à des améliorations et à des économies significatives.

Le coût d’une structure Flexpipe comprend le coût des matériaux et le temps nécessaire à vos opérateurs pour assembler les structures. Ce coût initial est minime par rapport au rendement constant de l’application des principes de la production allégée. Les avantages de la production allégée sont éternels.

Comme le dit Mark : « C’est ce que nous aimons dans Flexpipe. Il est vraiment facile d’essayer quelque chose. Il n’y a aucun inconvénient. Coupez un tuyau trop court, et nous l’utiliserons ailleurs ».

Au final, l’entreprise obtiendrait les avantages suivants si elle poursuivait des initiatives d’amélioration continue similaires dans les autres cellules.

Augmentation du débit de fabrication : plus de pièces sont produites en un jour, une semaine ou un mois.

Réduction des coûts : l’entreprise parvient à réduire ses coûts de fabrication en augmentant le nombre de pièces finies produites au cours d’une équipe de huit heures.

Délais d’exécution plus courts : la réduction des temps de cycle et l’augmentation du débit des cellules signifient que vous avez réduit le temps nécessaire pour fournir des produits finis aux clients.

Amélioration de l’utilisation des machines : il n’y a rien de plus coûteux pour les fabricants que d’avoir des machines inutilisées. Dans l’exemple ci-dessus, le fait de disposer de consommables et de pièces de rechange pour les machines immédiatement à l’extérieur de la cellule de travail a permis de réduire le temps d’inactivité de la machine.

Ergonomie et sécurité accrues : Les cellules de travail mal construites comportent souvent des risques qui entraînent des erreurs humaines et des blessures. Les blessures et l’absentéisme des travailleurs coûtent aux fabricants 1 100 dollars par jour et par travailleur. Prenez le nombre de jours d’absence dus à des blessures au cours d’une année donnée et utilisez ce montant comme une justification supplémentaire pour poursuivre des initiatives d’amélioration continue.

Flexpipe est un fournisseur, concepteur et intégrateur montréalais de systèmes modulaires et évolutifs de tubes et de joints pour la manutention. L’accent mis sur le client et l’approche proactive de l’entreprise permettent aux fabricants de fabriquer leurs structures à une fraction du coût par rapport aux systèmes de manutention fixes.

L’extension de conception gratuit pour le logiciel SketchUp de Flexpipe est facile à utiliser et permet de faire un dessin 3D détaillé, une ventilation des coûts des matériaux et une nomenclature.

Si vous souhaitez voir comment Flexpipe peut vous aider dans votre prochain projet d’amélioration continue, contactez-nous dès maintenant.

M. Pickering est titulaire d’un diplôme d’ingénieur en mécanique et en production. Il apporte 35 ans d’expérience dans l’amélioration des processus internationaux, la fabrication et les opérations. Il est un spécialiste reconnu du système de production Toyota et est très apprécié en tant qu’expert en la matière dans le domaine de la production allégée.

M. Zeilinger est titulaire d’un diplôme en génie mécanique. Il apporte plus de 30 ans d’expérience dans la fabrication et les opérations. M. Zeilinger est un spécialiste reconnu du système de production Toyota, qui a mis en œuvre avec succès des méthodologies de transformation dans un large éventail d’industries, notamment l’emballage, l’électronique, la construction, les plastiques, l’alimentation, l’automobile et l’aérospatiale.