Heritage Solutions est une compagnie de conditionnement basée en Californie. Située dans la Bay Area à Livermore, cette société s’est établie comme l’un des leaders du conditionnement et de l’impression aux Etats-Unis et dans l’Amérique du Nord. Plus particulièrement, l’entreprise est spécialisée dans les solutions de conditionnement en utilisant l’impression numérique, ce qui est une technologie idéale pour créer des commandes rapides et personnalisées de haute qualité. Mais en faisant l’acquisition de plusieurs nouvelles imprimantes numérique chez HP, Heritage Solution a rencontré un gros problème qui a vraiment impacté son efficacité et ses profits.

Le problème

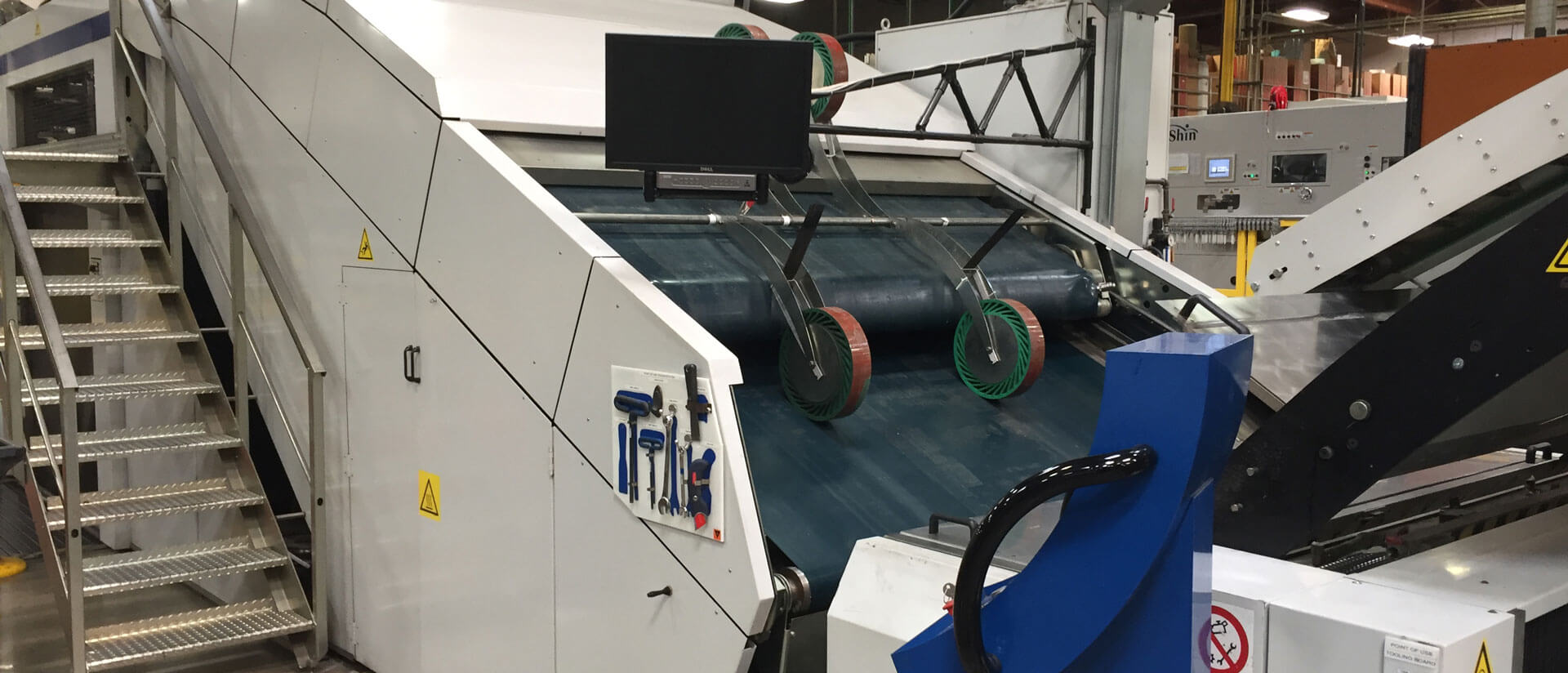

HP est l’un des leaders mondiaux dans la fabrication d’imprimantes numériques, alors c’est tout naturellement qu’Heritage Solutions veuille acquérir l’une des dernières et meilleures machines que le fabricant avait à offrir. Cependant, pendant l’installation, Heritage Solution rencontra un gros problème, l’imprimante ne s’adaptait pas bien à la chaîne de travail actuelle de l’entreprise. Parce que l’impression numérique est complètement différentes des autres technologies analogiques d’impression, plus conventionnelles, l’infrastructure a également besoin de modifier le plan de l’atelier pour maximiser la productivité. L’impossibilité d’une adaptation immédiate résulta en problèmes d’efficacité, sans parler du sentiment qu’Heritage Solutions ne recevait pas vraiment le retour sur investissement qu’ils avaient anticipé, en raison de longs intervalles problématiques dans la productivité.

La solution

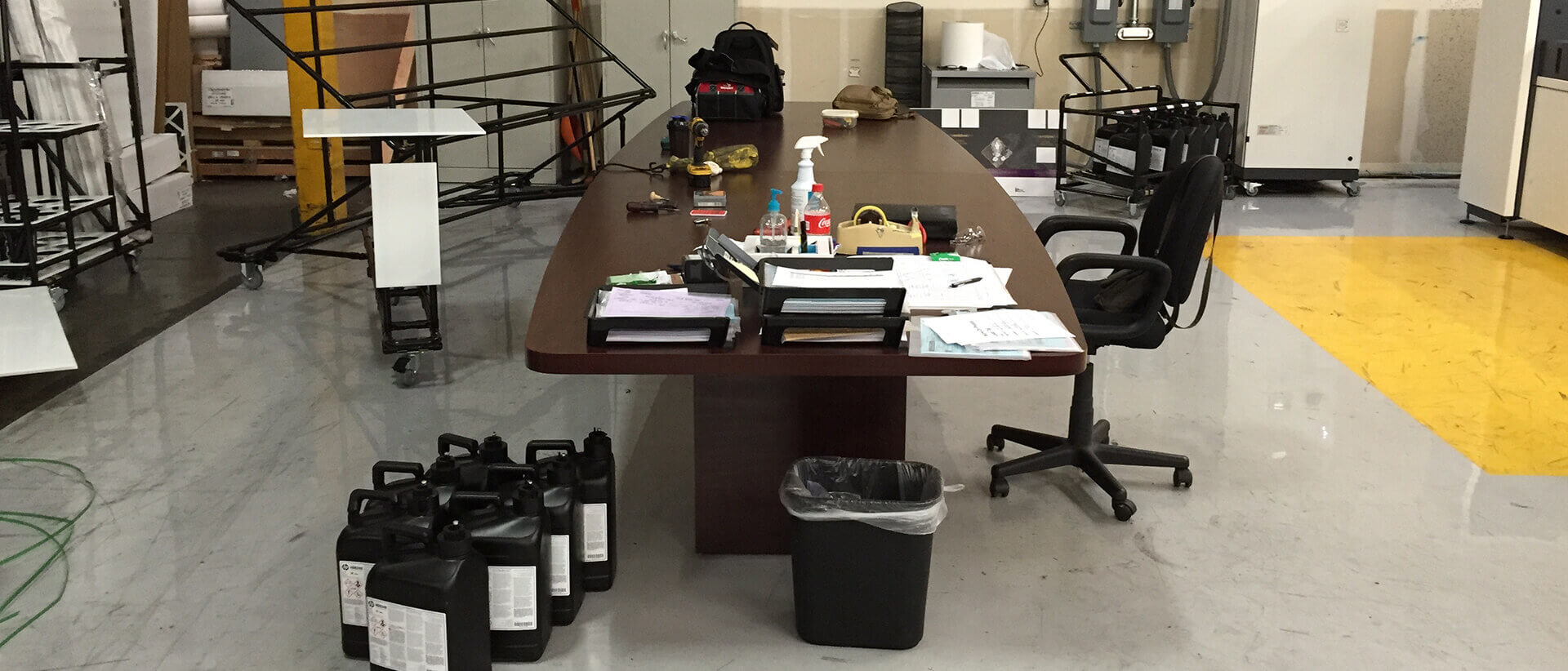

Afin d’améliorer la chaîne de travail de l’atelier, Heritage Solution a mis en place le système Flexpipe à l’intérieur de ses opérations, pour construire de nouveaux rayonnages. Le système de tuyaux, connecteur set accessoires fut recommandé par Quadrant 5, une société de consulting, et la disposition finale de la chaîne modifia radicalement la manière dont les emballages d’Heritage étaient imprimés, pour le meilleur. Ce faisant, un système en 5 étapes fut utilisé pour maximiser la disposition de la chaîne pour l’impression numérique d’Heritage. Ces étapes comprennent l’analyse des besoins d’une entreprise en particulier, compte tenu du nombre de machines qu’elle possède, en optimisant la disposition pour créer plus de place au sol, en nettoyant et en arrangeant la zone, en installant le nouvel équipement et finalement, en optimisant les opérations pour que l’entreprise puisse atteindre son plein potentiel.

Ces étapes furent celles qu’Heritage suivit pendant la mise en place de ses imprimantes numériques : une méthodologie similaire peut être appliquée chez n’importe quelle compagnie de conditionnement qui souhaite transitionner de l’analogue vers le numérique.

Le résultat final

Lorsque tout ceci fut accompli, la nouvelle disposition de la chaîne se révéla être un succès qu’Heritage attribua au système Flexpipe. L’espace au sol fut réduit de 25%. De plus, la nouvelle disposition diminua également le temps d’arrêt de la machine d’environ 50% et des temps de charge bien plus rapides, jusqu’à 50% plus rapides. Le système Flexpipe a aussi permis à Heritage Solutions de continuer à proposer d’excellents produits à ses clients, en utilisant l’impression numérique.