Qui est Safran Landing Systems?

Cette entreprise se spécialise dans tous les aspects du cycle de vie des produits d’atterrissage et de freinage : conception, fabrication, entretien, réparation et révision. On compte plus de 7000 employés qui travaillent aux sites de Safran en Europe, en Amérique du Nord et en Asie.

Partenaire de 30 avionneurs commerciaux, militaires, privés et régionaux, les pièces de Safran se retrouvent dans plus de 25 000 appareils, qui à eux seuls effectuent environ 40 000 atterrissages par jour. Il va sans dire que cette entreprise joue un rôle de premier plan pour amener les passagers à bon port en toute sécurité!

On agrandit et on s’organise pour mieux travailler

Lors des travaux d’expansion, les dirigeants de l’entreprise jugeaient opportun d’apporter certains changements, notamment en ce qui a trait à la productivité des ouvriers. On se pencha donc sur la façon dont ceux-ci exécutent certaines tâches à leur poste de travail avec les outils et équipements à leur disposition.

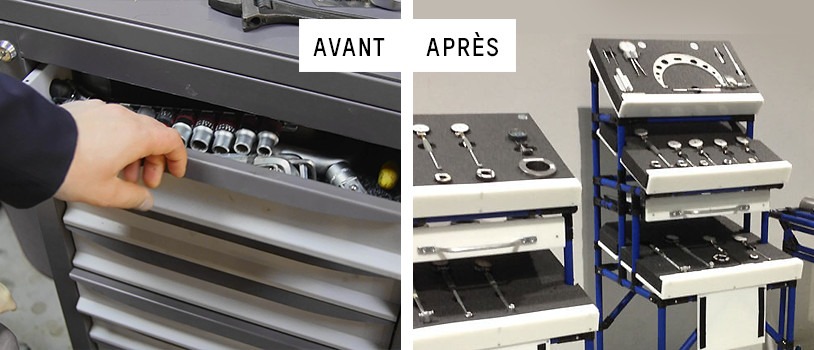

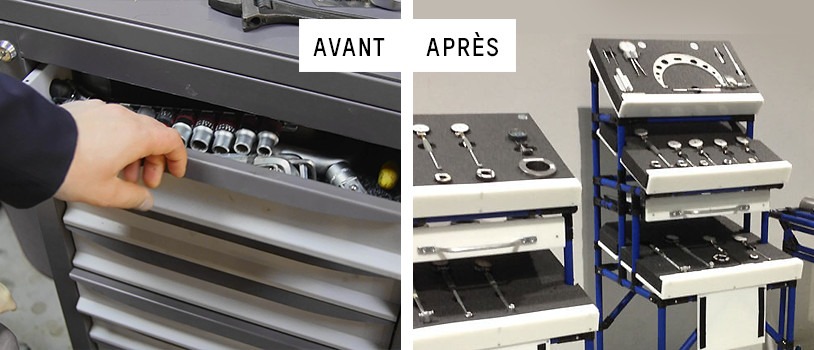

Un entreposage de pièces chaotique

À titre d’exemple, on voulait revoir la pratique d’entreposer des pièces et des outils dans de grands casiers et tiroirs métalliques. En plus d’être dispendieuse, cette méthode de rangement offrait des défis de taille aux nouveaux employés qui avaient du mal à trouver rapidement les pièces nécessaires à la tâche qu’ils devaient accomplir.

Avec Flexpipe, une place pour chaque chose et chaque chose à sa place

Dès lors, l’équipe Lean Sigma, cerveau du programme d’amélioration continue, entreprit des recherches en vue de remplacer les casiers de stockage métalliques par un autre système. Ainsi, ils découvrirent Flexpipe, un fabricant de systèmes de tuyaux et de connecteurs modulaires conçus pour les environnements industriels. L’avantage majeur des équipements de Flexpipe c’est qu’ils permettaient aux employés de concevoir et de construire leurs propres chariots, rayonnages et structures de stockage. Les casiers de métal existants furent donc remplacés par des rayonnages modulaires pour y entreposer les pièces. Puis, on installa des tableaux fantômes pour placer les outils.

Un essai à petite échelle – pour commencer

Le système Flexpipe fut intégré uniquement dans une petite partie de l’usine à titre d’essai question de vérifier comment les machinistes s’habitueraient au changement. Le résultat? Un succès sur toute la ligne! L’adaptabilité et la flexibilité du système modulaire en avaient séduit plus qu’un. Si bien que de nombreux machinistes manifestèrent leur intérêt à munir leurs postes de travail de structures Flexpipe.

600 structures plus tard

L’engouement créé par ce système a mené à l’installation de plus de 600 structures pour quelque 200 ouvriers de fabrication pendant l’expansion de l’usine. À l’heure actuelle, près de 80 % des services de l’usine sont équipés de pièces Flexpipe—chiffre qui augmentera au fil des ans. Voilà qui en dit long sur la valeur ajoutée du système modulaire chez Safran!

Opérer de façon organisée et économique

Non seulement les structures Flexpipe permettent-elles aux ouvriers de l’usine Safran de travailler de façon plus efficace, mais leur coût est 40 % moins dispendieux de celui des casiers métalliques. De plus, l’équipe Lean Sigma de Mirabel peut maintenant fournir des structures à la demande.

Répondre rapidement aux demandes grâce à l’atelier Flexpipe intégré

Enfin, vu les avantages importants du système modulaire, les dirigeants de Safran établirent un atelier permanent à l’usine stocké de pièces Flexpipe. Cette réserve offre donc la possibilité de bâtir diverses structures en peu de temps. Notons que plusieurs employés participent à la création de leurs propres structures. De ce fait, les ouvriers s’approprient donc la conception et la construction de leur poste de travail en fonction de leurs besoins spécifiques.