Article

QUEL EST LE RôLE DU WATER SPIDER DANS UNE STRUCTURE MANUFACTURIèRE LEAN

Article

10 CHOSES à SAVOIR SUR L’ATELIER MOONSHINE

Article

COMMENT CONTRER LE GASPILLAGE DE MOUVEMENTS

Le flux continu est l’un des cinq principes du lean management qui vise à éliminer les gaspillages dans les chaînes de production. En évitant les pertes de temps, il permet aux employés d’être plus efficaces au quotidien.

L’ingénieur David Nobert est un spécialiste de la question. Comme directeur de services dans l’équipe d’amélioration de la performance opérationnelle de Createch, il accompagne depuis des années les entreprises qui désirent optimiser leurs processus opérationnels. Dans cette vidéo, il vous présente le concept.

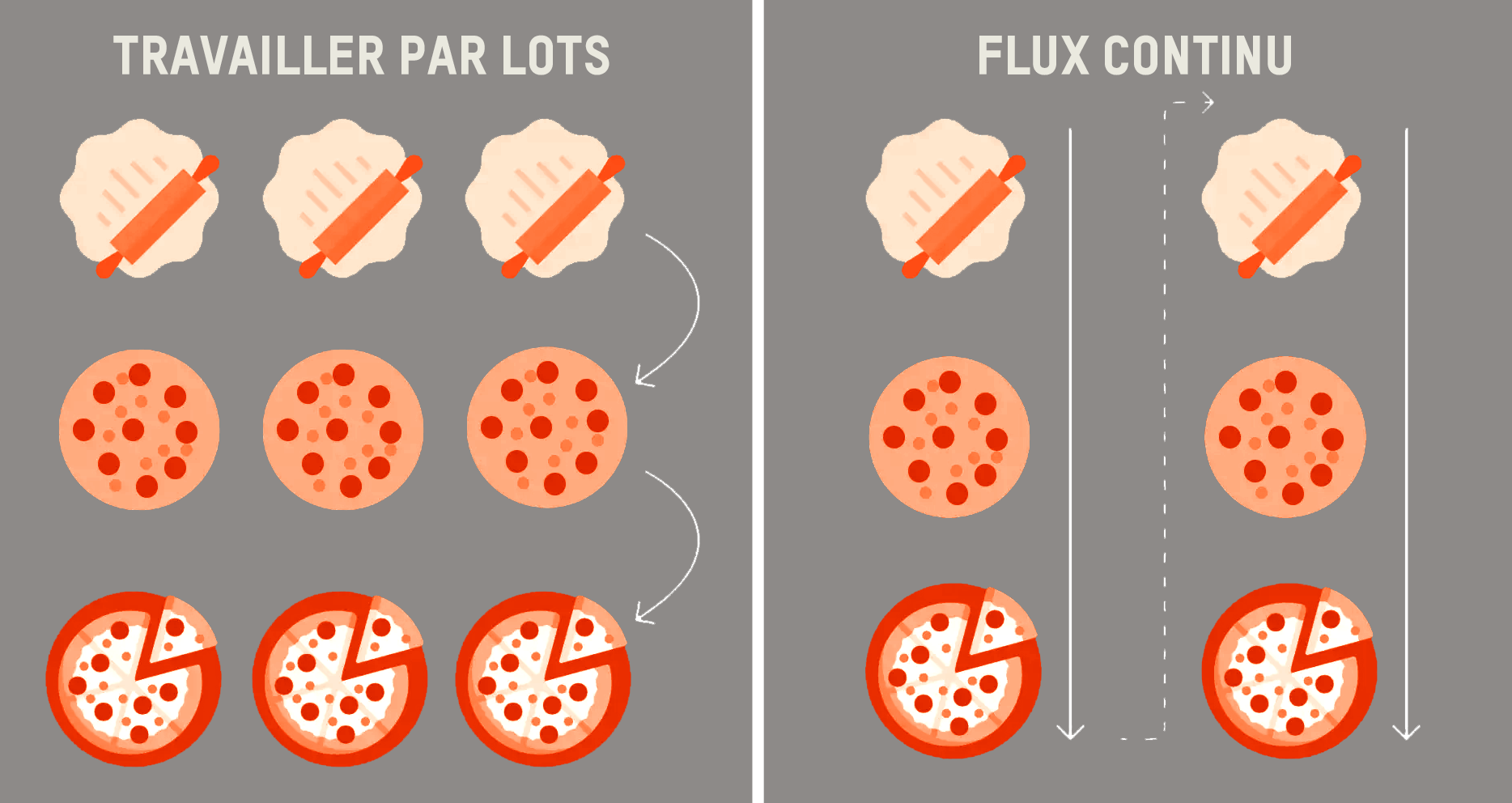

Le flux continu consiste à créer une séquence ininterrompue d’activités dans la chaîne de production, ce qui permet de réduire les périodes d’arrêts et d’attente, des sources importantes de gaspillage.

Concrètement, ce principe vise à mettre en place des cellules de production, composées de machines ou tables de travail, qui produisent, étape par étape, une seule pièce à la fois.

Pour être efficace, le flux continu doit prendre en considération chacun des trois types de flux :

1– Le flux de la matière

2– Le flux d’information

3– Le flux des humains

Des interruptions ou ralentissements dans l’un de ces flux, comme un employé qui doit attendre inutilement des pièces, peuvent ralentir toute la production.

Jetez un œil à cette vidéo dans laquelle Paul Akers nous explique ce qu’est le flux, ce qu’il fait lorsqu’il n’est pas continu et nous donne quelques astuces pour nous donner des astuces pour trouver des solutions aux goulots d’étranglement.

Le flux continu vous offre plusieurs avantages. En éliminant les périodes d’arrêt, il vous permet de livrer plus rapidement la marchandise aux clients. Vos frais d’entreposage sont ainsi réduits, car vous avez besoin de moins d’espace pour stocker vos produits.

De plus, vous pouvez détecter en amont les défauts dans les pièces produites. En effet, vos employés peuvent pratiquement repérer les problèmes à la source avant qu’ils ne deviennent trop importants et affectent l’ensemble de la chaîne de production, ce qui améliore votre productivité globale et diminue vos coûts de production.

Le flux continu est également reconnu pour accroître la polyvalence de vos ressources. Capables d’effectuer un grand nombre de tâches différentes, elles peuvent faire face plus efficacement aux incidents.

Les croisements étant les ennemis du flux continu, vous devez les éliminer à tout prix de votre processus. Idéalement, les matériaux devraient bien circuler dans votre usine afin d’éviter les délais d’approvisionnement des postes de travail.

Lors de l’élaboration du flux continu, prenez également en considération l’avis des employés. Ce sont les mieux placés pour mettre en pratique les principes théoriques du lean management.

Au moment de l’implantation des cellules de travail, privilégiez les cellules en « U ». En plus de faciliter l’approvisionnement des pièces, cette configuration offre un gain d’espace notable et améliore la communication et l’entraide entre les travailleurs.

Pour une amélioration notable de la productivité, veillez aussi à ce que vos ressources aient tous leurs outils à portée de main, et non dans des tiroirs ou des coffres.

Enfin, n’hésitez pas à doter chacune des cellules de travail d’un employé d’expérience ou d’un chef d’équipe. Il aidera ses collègues à développer de nouvelles compétences, tout en leur donnant le rythme de production souhaité.

Le flux continu vous aidera évidemment à réduire vos gaspillages. Toutefois, pour éliminer complètement les activités à valeur non ajoutée de votre processus de production, vous devrez appliquer chacun des cinq principes fondamentaux du lean :

Bien plus qu’une méthodologie de travail, le lean produira un réel changement de mentalité dans vos installations. Vous passerez d’une culture individualiste à une culture collaborative, et ce, pour le plus grand bien de votre organisation!

David Nobert est directeur de services au sein de l’équipe d’amélioration de la performance de Createch. Cumulant plus d’une quinzaine d’années d’expérience professionnelle, il est spécialisé entre autres en amélioration continue et en lean manufacturing. Il détient une maîtrise en génie industriel avec mémoire de l’Université du Québec à Trois-Rivières et un baccalauréat en génie industriel de l’Université du Québec à Trois-Rivières

____________________________________________________________________________

L’efficacité du système modulaire est prouvée depuis plus de 50 ans. Il vous aidera notamment à mettre en place les principes du lean manufacturing et d’amélioration continue. En combinant la créativité de votre équipe à l’utilisation de ce système, vous réduirez ainsi les 8 gaspillages du secteur manufacturier.

Voyez comment le système modulaire a amélioré l’efficacité opérationnelle tout en permettant d’économiser du temps dans les procédés de fabrication chez Waterax.