Article

COMPARAISON DE DEUX SYSTèMES: LE SYSTèME TUBULAIRE ET LES PROFILéS D’ALUMINIUM

How to build

COMMENT CONSTRUIRE DES RACKS à GRAVITé MODULAIRES

Article

EMPRUNTER LES CONCEPTS DE FABRICATION LEAN à L'INDUSTRIE AUTOMOBILE

Différents types d’équipements, de machinerie et de solutions de manutention sont utilisés dans les chaînes d’approvisionnement pour déplacer, stocker, protéger, contrôler et manipuler les matériaux. L’objectif est de s’assurer que les matériaux soient facilement disponibles et que les pièces et les produits soient correctement protégés pendant le transport, vers les entrepôts et à partir de celles-ci. La manutention est un élément essentiel pour les manufacturiers, l’entreposage, les grossistes/distributeurs, les revendeurs et les détaillants.

Un système de manutention comprend tous les équipements, les véhicules, les structures assemblées, les unités de stockage, les racks ou les chariots impliqués dans l’entreposage, le transport et la protection des matériaux, des produits de consommation et des produits finis. Pour les fabricants, un système de manutention est optimal lorsqu’il est conçu pour enchaîner les mouvements sur de courtes distances. Cela signifie que les employés de la production doivent pouvoir accéder et déplacer facilement les matières premières, les produits de consommation et les pièces en cours de fabrication.

La manutention des matériaux joue un rôle essentiel dans la protection des pièces, des matières premières et des produits contre les dommages. En plus de permettre aux entreprises d’économiser de l’argent, elle améliore la qualité du produit final en réduisant les défauts. Les solutions de manutention devraient faire partie d’un programme à grande échelle d’une entreprise visant à améliorer les pratiques de stockage et de manutention. La seule façon de protéger les pièces de coûteux dommages est d’implanter un processus d’entreposage et de manutention proactif.

Afin d’augmenter la vitesse de travail, les solutions de manutention doivent faciliter l’accès des employés aux matériaux et aux pièces. Idéalement, ces systèmes devraient également être faciles à modifier et évolutifs pour faire face aux exigences changeantes du marché. Dans une chaîne d’approvisionnement donnée, les solutions de manutention sont souvent utilisées pour répondre aux exigences de livraison avec un minimum de défectuosités de produit.

Les systèmes de manutention de matériaux trouvés dans le milieu manufacturier comprennent des chariots, des racks, des racks à gravité, des chariots wagon, des étagères, des postes de travail, des tableaux et d’autres solutions de stockage. Chacun de ces systèmes joue un rôle essentiel dans le soutien des employés de production. Les systèmes de manutention leur fournissent les outils, les instruments, les pièces, les instructions et la marchandise nécessaires pour exécuter les commandes de travail.

Les fabricants expédient généralement leurs produits industriels sur des palettes en carton ondulé cerclées. Les conteneurs en carton ondulé et les emballages sur mesure sont souvent utilisés pour protéger les matériaux des dommages pendant le transport. Ils constituent également le moyen le plus rentable de transporter des produits industriels. Ces palettes aident à préserver les matières premières, la marchandise et les pièces pendant le transport.

Parmi les types les plus courants de systèmes de manutention en entrepôt, on retrouve les chariots élévateurs, les équipements de levage, les systèmes d’entreposage, les palettes, les transpalettes, les véhicules à guidage automatique (VGA) et même les systèmes de manutention robotisés. Les chariots élévateurs sont les véhicules les plus importants dans la gestion des entrepôts. Ceux-ci sont fortement utilisés pour déplacer les palettes en carton ondulé cerclées et les positionner en hauteur sur les systèmes d’entreposage.

Les grossistes, les distributeurs et les revendeurs en vrac appuient leurs opérations sur une combinaison de solutions de manutention. Les distributeurs utilisent généralement des chariots élévateurs et des équipements de levage pour manipuler et stocker les commandes. Celles-ci sont décomposées en petites expéditions qui sont ensuite envoyées aux détaillants. Le focus est porté sur la minimisation des coûts ; les commandes en vrac sont donc souvent utilisées pour réduire les tarifs de fret par unité.

Les détaillants dotés de vastes entrepôts s’appuient généralement sur les chariots élévateurs et les grands systèmes d’entreposage pour effectuer la gestion des produits. Les petits détaillants peuvent quant à eux utiliser des transpalettes, des chariots manuels commerciaux, des chariots de stockage d’entrepôt ou de petits chariots utilitaires.

La plupart des segments de la chaîne d’approvisionnement ne nécessitent pas de systèmes de manutention modulaires personnalisés. Dans certains cas, les grossistes, les distributeurs et les grandes chaînes de vente au détail bénéficient de systèmes de racks et d’entreposage modulaires. Cependant, les manufacturiers dépendent davantage des systèmes de manutention modulaires lorsqu’ils souhaitent adopter une fabrication Lean, améliorer l’efficacité et contrôler les coûts.

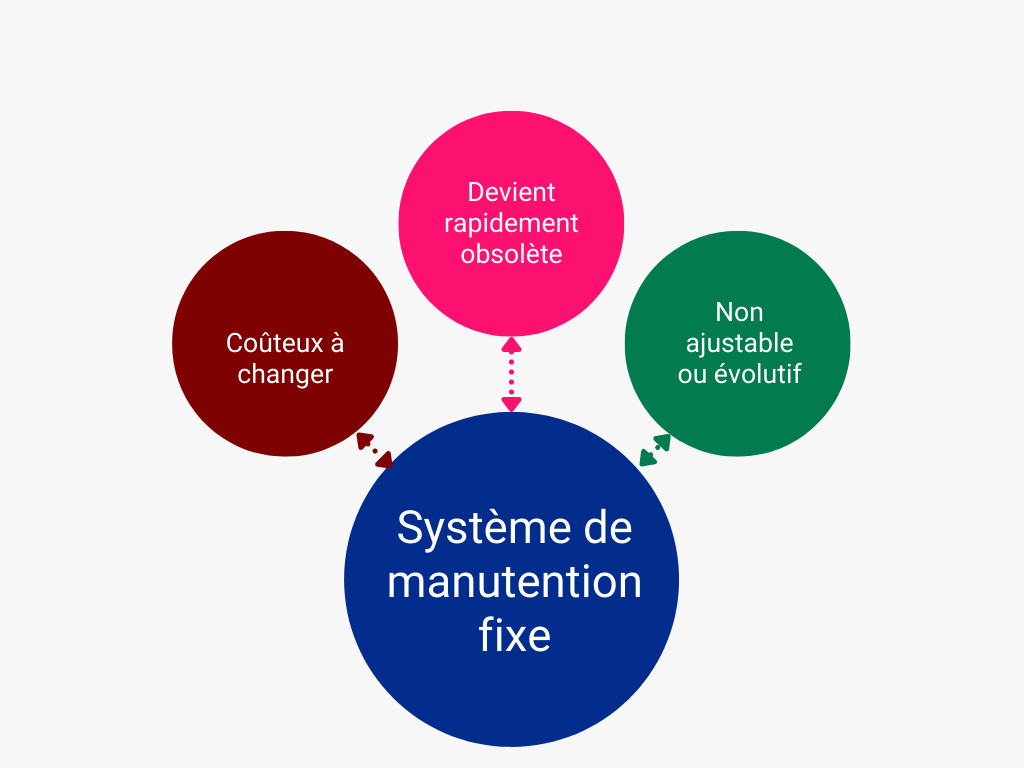

Malheureusement, pour les manufacturiers, il existe plusieurs problèmes associés à un système de manutention fixe comme les chariots utilitaires, les chariots de stockage ou les structures d’entreposage statiques. Le premier problème vient du fait que plusieurs de ces solutions de manutention sont conçues avec des joints soudés ou sont préfabriquées selon des dimensions spécifiques.

Ajuster leurs dimensions ou leur structure est à la fois laborieux et long, ce qui signifie que les employés de maintenance passeront un temps considérable à apporter des modifications. Ces changements impliquent souvent la découpe, l’usinage et le soudage. Les entreprises qui ne disposent pas de ces expertises à l’interne devront donc malheureusement envoyer ces structures à des sous-traitants.

Les sous-traitants offrent non seulement leurs services à des coûts élevés, mais ils peuvent avoir des conséquences dramatiques sur le rythme de production d’une entreprise. Il n’est pas rare que la sous-traitance ajoute des semaines à ses échéanciers initiaux, voire des mois, avant d’apporter les modifications prévues aux systèmes de manutention à structures fixes.

Deuxièmement, dans le cadre de toute stratégie d’amélioration continue, il est courant que les entreprises modifient l’aménagement de leur entrepôt ou de leur atelier. Ils peuvent le faire pour réduire les temps de transit entre les postes et les cellules de travail, maximiser l’espace disponible, faire de la place pour de la nouvelle machinerie ou un nouvel équipement ou encore pour

agrandir leur entrepôt et leur espace de production afin de répondre à une demande croissante.

Une fois ces changements apportés, les systèmes à structures fixes qui étaient préfabriqués selon des dimensions spécifiques deviennent rapidement obsolètes. Les entreprises devront donc couvrir les coûts élevés de réparation et de remise à neuf ou acheter un nouveau système de manutention.

Troisièmement, les systèmes de manutention à structures fixes sont, de par leur nature même et leur conception, incapables d’être flexibles. Ils ne peuvent pas être ajustés sans une modification, une réparation et une remise à neuf coûteuses. Cela rend les systèmes de manutention fixes extrêmement problématiques pour les manufacturiers, en particulier pour ceux qui adoptent les principes d’amélioration continue.

Les manufacturiers qui adoptent les principes de fabrication Lean doivent réduire les temps de cycle de fabrication et les temps de transit pour augmenter le rythme de production. Cette notion implique parfois la volonté et la capacité de personnaliser les systèmes de manutention pour de nouvelles gammes de produits ou de nouveaux projets. Malheureusement, l’option « sur-mesure » n’est pas possible avec la manutention à structure fixe.

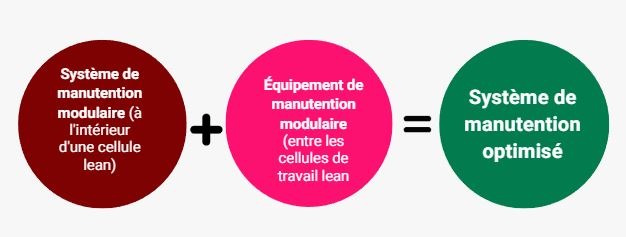

Tout au long du processus de production, les manufacturiers doivent optimiser leurs systèmes de manutention. Cela signifie manipuler et stocker correctement les matières premières tout en améliorant l’accessibilité de ces matériaux et de la marchandise dans les cellules de travail Lean. Ensuite, ils doivent réduire les temps de transit des pièces semi-finies vers les cellules de travail adjacentes. Lorsque l’ensemble du processus de manutention des matériaux est optimisé, l’entreprise réussi à réduire les gaspillages, écourter les temps de cycle de fabrication et diminuer les retards de production.

Un système de manutention modulaire est un système où les employés peuvent apporter des modifications immédiates à la disposition de la structure de production, sans occasionner de retards importants. Ces solutions comprennent généralement des systèmes de tubes et de connecteurs qui peuvent être rapidement coupés, prolongés et assemblés en une fraction du temps qui serait nécessaire pour une structure de manutention fixe/soudée. Parfois, ces changements ne prennent que quelques minutes.

Malheureusement, l’ajustement des systèmes de manutention fixes implique souvent un nombre important de découpes, d’activités d’usinages et de soudures industrielles. Ces étapes peuvent s’étaler sur des jours et des semaines. Les systèmes modulaires sont des solutions économiques qui sont faciles à assembler et à démonter, sans avoir à anticiper une importante perte de temps.

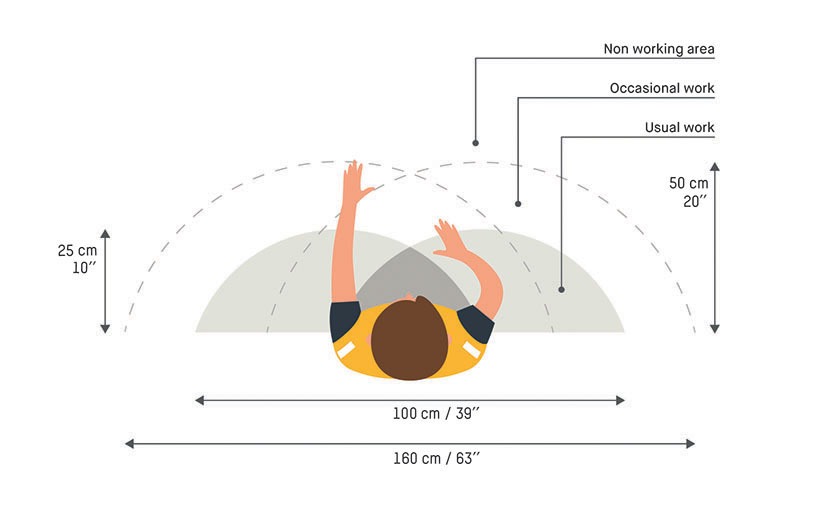

Il existe deux critères essentiels pour optimiser la manutention des matériaux dans l’ensemble d’un atelier. Tout d’abord, une structure de manutention à l’intérieur de cellules de travail Lean doit être conçue pour minimiser les mouvements des travailleurs. Cela signifie que les pièces, les outils, les matériaux, la marchandise et les pièces semi-finies sont facilement accessibles aux employés de la production à partir de leurs cellules de travail.

Deuxièmement, les équipements de manutention à l’extérieur de la cellule de travail doivent être aussi fonctionnels et faciles à utiliser que ceux à l’intérieur de celle-ci.

Cette configuration assure que les temps de transit pour déplacer les pièces en cours de fabrication vers la prochaine cellule de travail Lean soient minimisés à travers le processus de production.

Lorsque l’intérieur et l’extérieur de toutes les cellules de travail Lean disposent de structures de manutention et d’équipements optimisés, les temps de cycle sont réduits sur l’ensemble du plancher de production. Après tout, un retard sur une seule cellule de travail entraîne un retard dans la cellule suivante. Ces délais s’accumulent et affectent éventuellement toutes les cellules du processus de production.

Avec des tubes et des connecteurs d’acier, les entreprises peuvent tout simplement créer elles-mêmes tous les systèmes de manutention modulaires dont elles ont besoin. Ces systèmes complémentent parfaitement l’environnement manufacturier en constante évolution. Sans ces solutions de modulaires tubulaires, les entreprises seraient confrontées aux coûts élevés et aux retards de réparation, de remise à neuf et de soudage des anciens équipements de manutention. Pire encore, elles auraient à l’occasion à en acheter de nouveaux.

Souvent associés à l’inventaire et à l’entreposage, les racks de manutention à gravité peuvent également être placés à l’intérieur ou à proximité des cellules de travail Lean. Le fait de stocker les matériaux, les pièces et les marchandises à l’intérieur de racks à gravité à proximité des cellules de travail élimine les temps de transit inutiles pour les employés vers l’entrepôt et vice-versa. Essentiellement, ces racks de manutention à gravité peuvent parfois agir comme de petites réserves d’inventaire. Ils permettent donc d’éviter que les employés ne perdent leur temps à parcourir de longues distances pour récupérer les matériaux dont ils ont besoin afin de finaliser une commande.

Les racks à gravité ont une conception inclinée qui permet aux employés d’accéder facilement aux matériaux et aux pièces à l’intérieur des bacs d’approvisionnement. Les racks à gravité faits de matériaux modulaires permettent aux fabricants d’effectuer des ajustements relativement rapidement, pour que les racks puissent accueillir une plus grande nomenclature de matériaux. Par exemple, ils pourraient démonter une partie du rack à gravité pour y ajouter des niveaux supplémentaires afin d’intégrer plus de bacs, ou encore allonger le rack.

Les chariots ont une fonction polyvalente en tant qu’équipement de manutention. Premièrement, ils aident les employés de l’entrepôt à gérer, déplacer et stocker les commandes entrantes, tout en aidant à préparer les commandes sortantes.

Deuxièmement, ils sont souvent essentiels pour déplacer les pièces et les assemblages non terminés vers et à partir des différentes cellules de travail dans l’atelier. Parfois, ces pièces non finalisées peuvent être assez imposantes, en largeur ou en longueur. Troisièmement, les chariots modulaires constituent une solution idéale pour déplacer les bacs de production, les pièces et les matériaux nécessaires pour différentes commandes vers d’autres emplacements du plancher de production.

Alors que les chariots ont de multiples utilisations, un chariot modulaire et évolutif construit avec un système de tubes et de connecteurs multiplie par dix les possibilités d’utilisations et leurs avantages. Les manufacturiers savent que rien ne reste immobile ou statique très longtemps sur un plancher de production. Être en mesure d’ajuster la taille, la hauteur et la largeur d’un chariot n’est pas un luxe – c’est une nécessité. Les solutions tubulaires modulaires permettent aux fabricants de s’adapter à tous les besoins.

Dans le milieu manufacturier, les postes de travail sont la pierre angulaire de toute cellule Lean. Un poste de travail mal conçu entraîne une perte de temps sans fin, car les employés doivent constamment chercher les pièces, les outils, les instructions, les bacs, les matériaux ou les bons de travail mal placés. Tout ce temps perdu réduit considérablement l’efficacité opérationnelle.

Si le poste de travail n’est pas conçu ou structuré autour des principes 5S (sélectionner, situer, scintiller, standardiser et suivre ou soutenir) ou pire, s’il n’est pas adapté aux mouvements des travailleurs, il ne constitue pas un poste de travail Lean.

Aussi important soit-il d’avoir un poste de travail propre, cette notion est loin de se comparer à celle de pouvoir l’ajuster avec des solutions modulaires. La structure du poste de travail devra éventuellement être changée ou modifiée, et il sera extrêmement difficile d’apporter des changements à un poste de travail fixe sans perdre de temps et investir un budget considérable.

Les racks sont essentiels pour le stockage de l’inventaire dans les entrepôts. Non seulement aident-ils à protéger cet inventaire, leur capacité de charge permet de conserver la marchandise pendant de longues périodes. Une capacité de charge plus élevée permet d’assurer que chaque niveau protège l’inventaire qui y est déposé – en plus de la marchandise stockée sur les niveaux inférieurs.

Dans un monde parfait, vous n’auriez besoin que d’un seul type de rack avec des niveaux parfaitement espacés qui n’auraient jamais besoin de changer… mais ce scénario ne reflète pas la réalité. C’est la raison pour laquelle un rack modulaire et évolutif est si important.

Les systèmes de tubes et de connecteurs vous permettent de créer un rack sur mesure avec des niveaux individuels que vous pouvez ajuster au besoin. Comme les coûts d’inventaire sont généralement basés sur la superficie de l’entrepôt, un système de rack modulaire vous permet de libérer de l’espace de plancher, réduisant ainsi les coûts d’entreposage et d’inventaire.

Il n’y a rien de plus coûteux ou de plus long que de devoir changer un système d’entreposage fixe. Les racks modulaires peuvent être conçus pour s’adapter à l’espace exact dont vous avez besoin pour stocker les matériaux, les pièces et les produits. Ils sont évolutifs et adaptables, pour vous permettre de faire face à tout changement.

Il existe des systèmes de manutention qui sont préfabriqués selon des dimensions spécifiques et faits de différents types de matériaux. Il est nécessaire de comprendre les avantages et les inconvénients de ces matériaux pour mieux déterminer s’ils constituent des solutions viables pour vos besoins de manutention.

L’aluminium est un matériau léger, solide et durable qui a généralement une forte résistance à la corrosion. Il est souvent indiqué dans la fabrication d’équipements de manutention, à condition que l’aluminium soit correctement traité. Malheureusement, le problème fréquent des structures de manutention conçues en aluminium est le suivant : Si aluminium s’étire – ce qui finira par arriver -, sa couche de surface s’oxydera et se corrodera.

Il n’est pas rare non plus que l’aluminium subisse des taches d’eau – les alliages à haute teneur en magnésium sont ceux qui tachent le plus. Même si elles ne dégradent pas les propriétés du matériau, les taches créent un effet visuel assez rebutant sur les racks. Ce manque d’esthétisme est désagréable pour tout le monde, incluant vos clients, qui pourraient les apercevoir sur chacun de vos systèmes de manutention en aluminium.

Il existe de nombreux systèmes de manutention soudés. Malheureusement, ces soudures rendent permanentes les dimensions physiques de la structure. N’étant pas conçus pour être altérés, les équipements de manutention préfabriqués ou fixes ne seront pas faciles à ajuster ou à changer.

Ces structures peuvent jouer un rôle important pour les entreprises comme les distributeurs, les détaillants ou les revendeurs qui gèrent des volumes élevés, répartis à travers de petites gammes de produits. Si les produits changent rarement, les structures soudées peuvent fonctionner. Malheureusement, les changements sont monnaie courante dans l’univers commercial et les structures soudées ne sont pas seulement coûteuses à l’achat… Elles sont coûteuses à réparer et à remplacer.

Les systèmes d’entreposage de quincaillerie ont leurs avantages. Ils jouent un rôle dans la gestion des stocks. Cependant, ce rôle est extrêmement limité. Il n’est pas rare que les entrepôts aient des étagères contenant la marchandise de petites dimensions comme du ruban adhésif, des marteaux, des clous, des ciseaux, des étiquettes, etc. Malheureusement, c’est à peu près tout. Ces systèmes n’ont pas une capacité de charge suffisante sur chaque niveau, ce qui signifie que la répartition du poids sur ces étagères est très limitée et extrêmement problématique.

Bien que rarement utilisés, certaines entreprises créent des équipements de manutention, des établis et des postes de travail en bois. Malheureusement, le bois n’offre ni la stabilité nécessaire pour résister aux charges lourdes, ni la durabilité pour faire face aux activités répétées dans les entrepôts et les ateliers de production. Avec le temps, le bois pourrit, surtout lorsqu’il est exposé à l’humidité. Au fur et à mesure que la pourriture se propage, le bois se dégrade et devient de plus en plus faible, jusqu’à ce qu’il finisse par se fissurer ou se casser. Même dans un entrepôt à température contrôlée, les étagères en bois ne sont pas une solution viable à long terme.

Les solutions modulaires de manutention de matériaux répondent à tous les besoins

Les entreprises d’aujourd’hui ont de multiples préoccupations. Il ne s’agit pas seulement de fabriquer un bon produit, de bâtir une marque et de fidéliser les clients. Bien que chacun de ces éléments soit important, il existe d’autres problèmes qui doivent désormais être considérés sérieusement. Heureusement, un système de manutention modulaire peut résoudre tous ces problèmes, et bien plus encore.

Les absences d’employés en raison d’accidents du travail coûtent extrêmement cher. Le manufacturier typique débourse 1 000,00 $ de frais supplémentaires pour chaque journée où un employé est blessé. Lorsque les employeurs adoptent des principes ergonomiques, l’impact positif est immédiat sur l’engagement des employés. Leur efficacité, leur productivité et leur assiduité s’améliorent. En retour, les entreprises voient les absences liées aux blessures diminuer, réduisant ainsi les coûts additionnels.

Dans de nombreuses organisations, les systèmes de manutention modulaires font partie d’une stratégie globale d’ergonomie. Dans ce type d’entreprises, des tapis antifatigues seront intégrés à l’intérieur des cellules de travail afin d’offrir une meilleure résistance aux chocs pour les employés. En combinant les systèmes de tubes et connecteurs aux tapis antifatigues, les compagnies peuvent facilement ajuster les postes de travail pour rehausser la synergie des deux solutions.

Les systèmes de manutention modulaires sont aussi appréciés parce que leurs surfaces, leurs coins et leurs structures globales sont exempts de bavures et de bouts coupants. Ils sont donc non seulement ergonomiques, mais plus sécuritaires dans un contexte de travail.

Les entreprises confrontées à la modification d’équipements de manutention à structures fixes encourent des coûts et des retards importants. Changer ou ajuster les systèmes de manutention fixes implique souvent une énorme quantité de travail, des coûts élevés et plusieurs heures en main-d’œuvre.

En termes simples, les solutions tubulaires modulaires sont plus faciles et plus rapides à assembler, nécessitent moins d’expertise et sont loin d’être aussi chères à modifier que les structures fixes, qui nécessitent le travail de sous-traitants et des délais considérables. Les structures modulaires peuvent facilement être assemblées par une équipe de maintenance interne et ajustées en une fraction du temps qu’il en faudrait pour modifier un système de manutention de matériaux à structures fixes.

Les systèmes de manutention modulaires ne sont pas seulement plus faciles à utiliser. En plus de constituer un système personnalisable et adaptable, la facilité avec laquelle les structures modulaires peuvent être recyclées constitue un avantage important. Ce n’est qu’une autre façon pour les entreprises de mettre en valeur leur écoresponsabilité.

Les tubes, ronds ou carrés, sont généralement en acier avec un revêtement en polyéthylène ou encore un revêtement de peinture hautement résistant aux rayures. Les convoyeurs sont en acier ou en plastique polychlorure de vinyle (PVC). Les connecteurs sont également en acier. Enfin, les capuchons, les connecteurs de tubes et les supports de charnière sont en acier galvanisé recouvert de polyéthylène. En bout de ligne, le résultat est une solution de manutention évolutive, adaptable, abordable et recyclable.

Les solutions de manutention modulaires sont conçues dans un souci d’efficacité, en cohérence avec les concepts Lean. Les fournisseurs de systèmes de tubes et de connecteurs sont conscients de l’importance d’une solution évolutive et modulaire pour les manufacturiers. Ces structures peuvent être montées et démontées en une fraction du temps nécessaire pour modifier d’autres types de solutions de manutention. Ultimement, il s’agit de permettre aux entreprises de créer leurs propres structures et d’y apporter les changements nécessaires, selon leurs besoins.

Pour choisir le bon système de manutention pour votre entreprise, vous devrez tenir compte du type de compagnie que vous dirigez, des clients que vous servez et du marché dans lequel vous opérez. Les manufacturiers bénéficient largement de l’utilisation des systèmes de manutention modulaires. Cependant, si vous êtes un petit détaillant, les systèmes modulaires ne vous apporteront pas nécessairement d’avantages ou de gains d’efficacité. Si vous êtes une entreprise qui ne vend que quelques gammes de produits et que ces gammes ne changent jamais, alors les structures fixes pourraient constituer la meilleure solution. Si votre entreprise observe une constante évolution liée à une croissance continue et si vous savez que la manutention de matériaux à structures fixes n’a pas fonctionné pour vous, alors les systèmes modulaires peuvent être exactement ce dont vous avez besoin.