CÓMO ESTABLECER Y MANTENER UNA CULTURA DE MEJORA CONTINUA

Para muchos de los que han estudiado la cadena de suministro y los conceptos relativos a la metodología lean, probablemente vean la disposición de un almacén o centro de fabricación a través de un set de lentes diferente. Son capaces de visualizar cómo los procesos ineficientes están reduciendo la producción, lo que en última instancia conduce a un aumento de dinero y tiempo. Esto no hace más que obstaculizar la capacidad de una instalación para seguir expandiéndose y creciendo sobre sí misma, pero, como saben los directores de operaciones y proyectos, a veces es más fácil decir que hacer que todo el mundo esté de acuerdo con la mentalidad de “no desperdiciar”.

Esta es una pregunta habitual que se plantean las operaciones. ¿Cómo puedo comunicar, establecer y mantener una cultura de mejora continua? ¿Cómo puedo incorporar el pensamiento lean en la mentalidad de todas las tareas diarias de mi equipo? Aquí es donde hay una diferencia entre los que están en la planta y los que están en la oficina. Mientras que los que están en la oficina están familiarizados con la terminología y los conceptos lean, los que están en la planta no siempre ven las tareas diarias de la misma manera. Lo ven más o menos como “hacer el trabajo” en contraposición a “¿cómo podemos mejorar esto?”.

La pregunta “¿cómo podemos mejorar esto?” no se la hacen muchos asociados en la planta, ya que creen que la dirección se encargará de resolver los problemas o, la mayoría de las veces, no se les pide que aporten ideas. Esta es la mentalidad que intentamos erradicar. Siempre que haya un proceso ineficiente, debería ser obvio para todos dentro de las instalaciones qué aspectos del proceso están llevando la mayor parte del tiempo y, en última instancia, conducen a actividades de despilfarro. Aquí es donde la dirección puede estar un poco ciega ya que piensa que esta tarea es bastante difícil de conseguir, pero hay una gracia salvadora y un intermediario entre la dirección y los asociados: el técnico de mejora continua.

CÓMO EL TÉCNICO DE MEJORA CONTINUA PUEDE SER UN ACTIVO VITAL PARA LA MEJORA CONTINUA

Nadie puede comunicar o solucionar un problema como el técnico de mejora continua, teniendo en cuenta que todo el día se ocupa de una cosa: el mantenimiento. Mientras que los responsables de la gestión suelen ver los problemas desde una perspectiva analítica y teórica, el técnico de mejora continua tiene una visión clave sobre si un objetivo es realmente obtenible para hacerlo realidad.

La mayoría de las veces, el técnico de mejora continua tampoco ha ido a la escuela ni ha estudiado los conceptos de Lean y no lo ve a través de la misma lente, sino más bien a través de su propia experiencia de trabajo con la maquinaria y el equipo. El técnico de mejora continua se centra en arreglar las cosas y mejorarlas con el único fin de facilitar las cosas para sí mismo y para los que están en la planta, así como para mitigar el riesgo de un futuro fallo. ¿Quién quiere arreglar algo una y otra vez cuando puede hacerlo correctamente la primera vez, verdad?

En una entrevista con el técnico de mejora continua de President Container, Chris Pryce, le pedimos que nos proporcionara algunas ideas clave sobre cómo se lleva a cabo la mejora continua y cómo se inculca entre los que participan en las actividades y el trabajo diario.

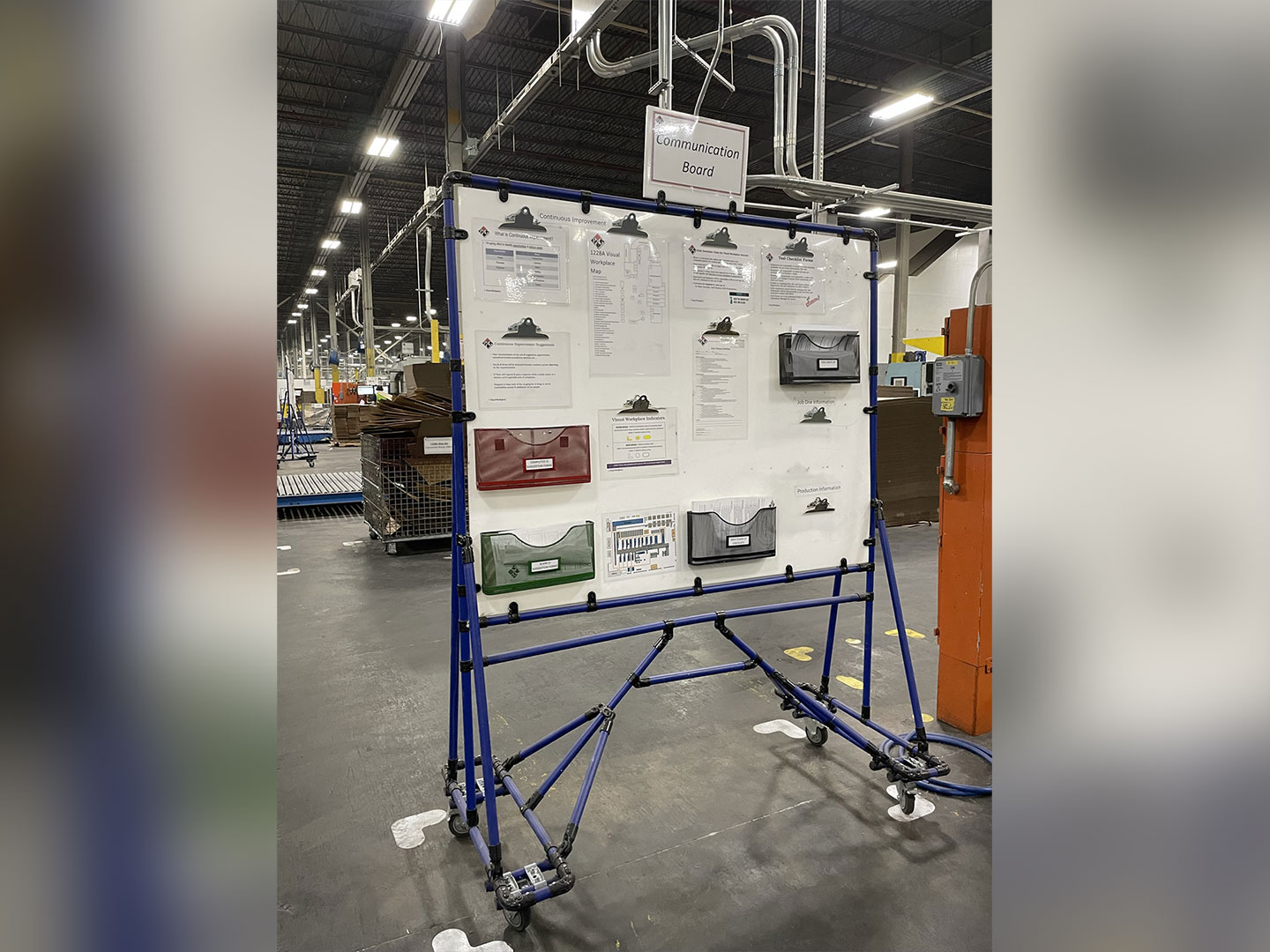

Comenzó mencionando que el primer paso para conseguir que todo el mundo esté a bordo es simplemente pedir su opinión. Siempre que un miembro del equipo tiene una idea, tienen “hojas de sugerencias kaizen” disponibles para que los empleados las rellenen. Puede tratarse de cualquier idea que se les ocurra para mejorar o hacer más eficiente un proceso, ya que, al igual que el técnico de mejora continua, son ellos los que trabajan con el equipo a diario. Estas “hojas de sugerencias kaizen” son esencialmente la puerta de entrada que permite a los asociados de la planta iniciar el proceso de eliminación de la mentalidad de “simplemente hacer el trabajo” a “¿cómo puedo mejorar esto?”. A continuación, las ideas se transmiten a la dirección para ver si se pueden llevar a cabo de forma teórica.

Comunicar estas necesidades es importante, pero normalmente hay que demostrarlo de forma estadística. Una de las preguntas más destacadas que surgen son las siguientes: “¿Cómo se reducirá el tiempo de los ciclos?” o “¿Cómo se pueden reducir los residuos al tiempo que se aumenta la producción?”. Normalmente, un equipo de mejora continua realizará un análisis de los procesos en cuestión y puede ayudar a obtener una visión general de los datos estadísticos necesarios para convencer a la dirección. Una vez completado este proceso, se puede pasar a mantenimiento para hacerlo realidad.

A continuación, Chris utilizará su experiencia para transformar la idea en un proceso real en la planta, en el que los equipos de mejora continua observarán los resultados y documentarán cómo ha mejorado el proceso o qué inconvenientes pueden seguir existiendo. Para simplificar las cosas, he aquí un desglose del proceso en cuestión, que se llevó a cabo en seis sencillos pasos:

1. Identificar un problema u oportunidad – Aquí es donde entran en juego las hojas de sugerencias kaizen. Utilizarlas puede ser ventajoso en el sentido de que ayudan a desarrollar ideas de mejora continua. Permitir que los asociados y empleados hagan una lluvia de ideas y propongan conceptos que puedan ayudar a la empresa es el primer paso para avanzar hacia una cultura lean.

2. Analizar el proceso – Una vez que las hojas se pasan a la dirección, aquí es donde el equipo de mejora continua y la dirección analizan los procesos en cuestión junto con la idea potencial. Esto se lleva a cabo de diversas maneras, en las que el indicador de lo que hay que mejorar depende del obstáculo en cuestión.

3. Desarrollar una solución óptima – Aquí es donde entra en juego la lluvia de ideas sobre cómo implementar potencialmente la solución. Las herramientas, el equipo, los materiales y la mano de obra entran en la ecuación de la viabilidad. Una vez marcadas todas las casillas, es el momento de aplicar la solución.

4. Implementar la solución – El técnico de mejora continua, Chris, implementará la solución con las herramientas y el equipo que tiene a mano. Rediseñará un proceso, implantará un nuevo equipo o cualquier otra idea que se haya presentado.

5. Estudiar los resultados y realizar ajustes – El equipo de mejora continua y la dirección analizarán y estudiarán el periodo de prueba tras la implantación. Esto es clave porque permite presentar datos estadísticos para demostrar aún más lo bien que está funcionando la idea.

6. Estandarizar la solución – Si la idea funciona adecuadamente y es un éxito, la idea se implantará en todos los procesos que lo requieran y se convertirá en una práctica estandarizada de la empresa.

Sin la colaboración entre los asociados, el personal de mantenimiento y la dirección, nada de esto podría hacerse realidad. Aquí es donde inculcar la cultura de la mejora continua es, con mucho, uno de los atributos más importantes para iterar en cualquier entorno. No todas las ideas brillantes tienen que venir de arriba. De hecho, muchas de ellas provienen de los individuos que más trabajan con el proceso o el equipo. Para poner esto en perspectiva, piense en sus tareas diarias. ¿Cuántas veces al día piensa en cómo podría hacer una tarea más fácil, más sencilla o mucho más eficiente? Estar involucrado en un proceso puede proporcionar una visión clave sobre cómo mejorarlo.

CONSEGUIR QUE TODO EL MUNDO SE SUME A LA CULTURA DE LA MEJORA CONTINUA

Como se ha mencionado anteriormente, algunas cosas son más fáciles de decir que de hacer, pero nunca está de más intentarlo. Hay muchas empresas que incorporan la metodología Lean y la mejora continua en su cultura, y una de las ventajas más importantes que han inculcado en sus operaciones es que todas las ideas importan/cuentan. Esto hace que todo el mundo piense en cómo mejorar las operaciones, en lugar de tener un círculo interno en la cima, que va filtrando todas las ideas. Para comenzar el proceso de implantación de una cultura de mejora continua, hay que empezar con algo sencillo, como pedir a los empleados recomendaciones sobre los procesos. Reparta hojas como hace Chris y pida opiniones sobre cómo mejorar aspectos de la empresa. Valorar las aportaciones de sus empleados y escuchar sus comentarios le permitirá iniciar el viaje de su operación desde el “hazlo” al “mejorémoslo”.

En la mayoría de los casos, las empresas buscan “soluciones” y proyectos de mejora continua de bajo coste que presenten resultados. Aquí es donde la utilización de Flexpipe puede ser un activo vital para sus proyectos de mejora continua, ya que Flexpipe es capaz de construir soluciones de bajo coste. Flexpipe le permite modelar una estructura modular de tuberías y uniones y visualizar cómo quedaría y funcionaría incluso antes de ser implementada. Utilizar Flexpipe puede abrir las puertas a soluciones que quizá no parecían posibles sin una cantidad sustancial de capital para invertir, pero la construcción de estos dispositivos es a la vez de bajo coste e innovadora, lo que impulsa aún más su cultura de mejora continua.