Post

CóMO HACER UNA AUDITORíA 5S CON TU SMARTPHONE

Case Study

CóMO COGECO AUMENTó SU RENTABILIDAD IMPLANTANDO UNA SOLUCIóN LEAN

Case Study

LA CREATIVIDAD DE LOS EMPLEADOS CONTRIBUYE A LA IMPLANTACIóN DE LA CULTURA LEAN

Si está pensando en introducir la manufactura esbelta en el taller, es posible que se haya dado cuenta de que algunos empleados de producción se muestran indecisos a la hora de cambiar sus hábitos. Por ejemplo, pueden decir que su forma de hacer las cosas siempre ha generado buenos resultados o que las modificaciones propuestas no se aplican a su situación actual. Tenga por seguro que su situación es común. La mayoría de las empresas del sector manufacturero se han enfrentado a este problema en algún momento. Afortunadamente, existen muchos métodos para superar la resistencia al cambio.

Tiempo estimado de lectura: 8 minutos

Empiece por exponer a su equipo el motivo o los motivos de la transición. Algunas ideas podrían ser ser más competitivos, hacer frente a una demanda creciente o servir mejor a sus clientes. Sin embargo, evite basar sus explicaciones únicamente en la rentabilidad. Si los cambios propuestos son puramente por razones financieras, corre el riesgo de no conseguir que todos estén de acuerdo.

Antes de comenzar el proceso de formación Lean, planifique para disponer de los recursos adecuados. Las pequeñas empresas suelen contratar los servicios de un instructor externo. A los ojos del personal, éste puede dar credibilidad al proceso gracias a su experiencia profesional.

Si recurre a un consultor externo, asegúrese de que la persona que supervisa el proceso Lean dentro de su organización (el sensei Lean) trabaje con el instructor para proporcionar una visión de la situación de la empresa. El sensei también puede guiar la presentación del consultor y participar en los debates.

Antes de iniciar las prácticas Lean, sus empleados deberán recibir una formación básica sobre la cultura Lean para entenderla y hablar su lenguaje único. Al final del proceso, deberán estar familiarizados con los principios fundadores, como las 5S y los distintos tipos de residuos, y saber en qué consiste el valor añadido y en qué no.

Para ganarse a los más reticentes, los formadores pueden mostrar testimonios, fotos y vídeos de empresas que han pasado por Mejoras en el rendimiento. Hacerlo es un medio más ligero y más fácil de convencer en lugar de presentaciones con mucho texto que no siempre enganchan a los asistentes.

Para convencer a los empleados de las ventajas de los cambios que se avecinan, sugiérales que visiten plantas no competitivas, que hayan emprendido recientemente el mismo proceso que la suya. Si no hay nadie con quien pueda contactar, busque en LinkedIn o llame a organizaciones que realizan visitas en instalaciones Lean, como la Asociación para la Excelencia en la Fabricación, laAcademia Gemba, el Lean Enterprise Institute, o el Mouvement Québécois de la qualité.

Aunque puede ser un reto conseguir que los empleados se desplacen, los que vayan se convertirán en sus portavoces más valorados. ¿Por qué? Porque habrán visto la transformación por sí mismos y, lo que es más importante, habrán hablado con empleados que realizan tareas similares. Estos últimos podrán explicar cómo han experimentado el cambio y las ventajas de trabajar en un entorno Lean. Este tipo de conversaciones puede tranquilizar a aquellos que tengan dudas sobre los ajustes propuestos.

Nuestro equipo de Flexpipe visitó recientemente la planta de motos de nieve de BRP. Tras la visita, nuestros cinco jefes de equipo de producción exclamaron: “Vaya, la planta de producción es abierta, aireada y limpia. Nos encantaría trabajar en un entorno así”.

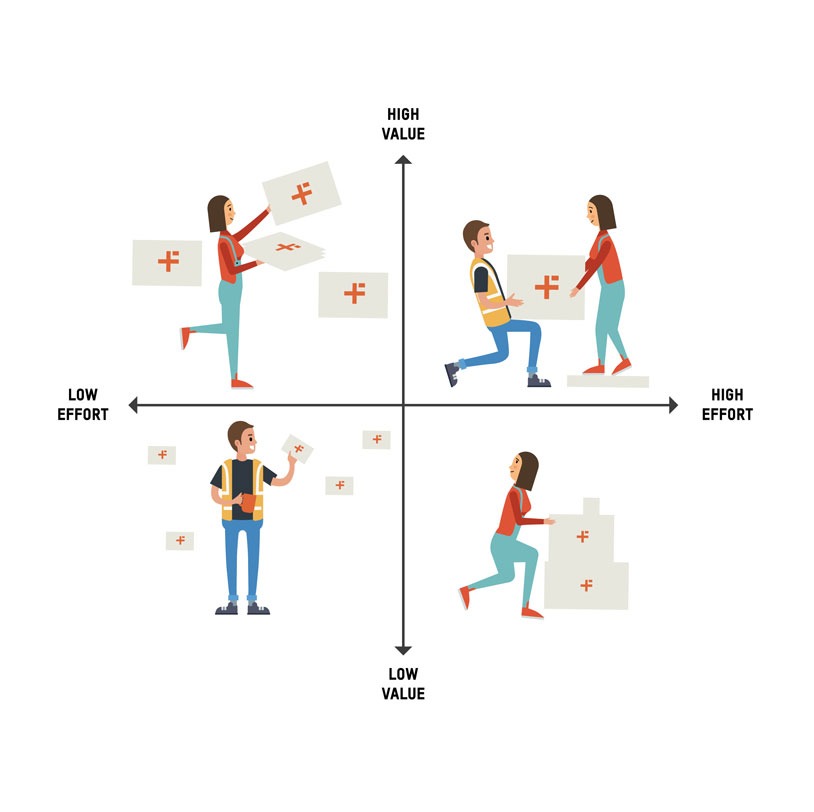

Para mostrar los beneficios físicos del cambio en curso, elija una célula de trabajo de gran visibilidad que sirva de modelo. Este espacio será el lugar designado para poner en práctica sus primeros proyectos.Evite empezar con proyectos largos, costosos y complicados. En su lugar, haga pequeños ajustes con una gran recompensa, como mejorar un puesto de trabajo deficiente. Una vez que haya terminado su primer proyecto, pida a sus empleados que examinen el problema resuelto: tendrán la prueba ante sus ojos.

Empezar con algo pequeño significa que podrá mostrar los resultados a su equipo rápidamente y reducir el riesgo de fracaso.

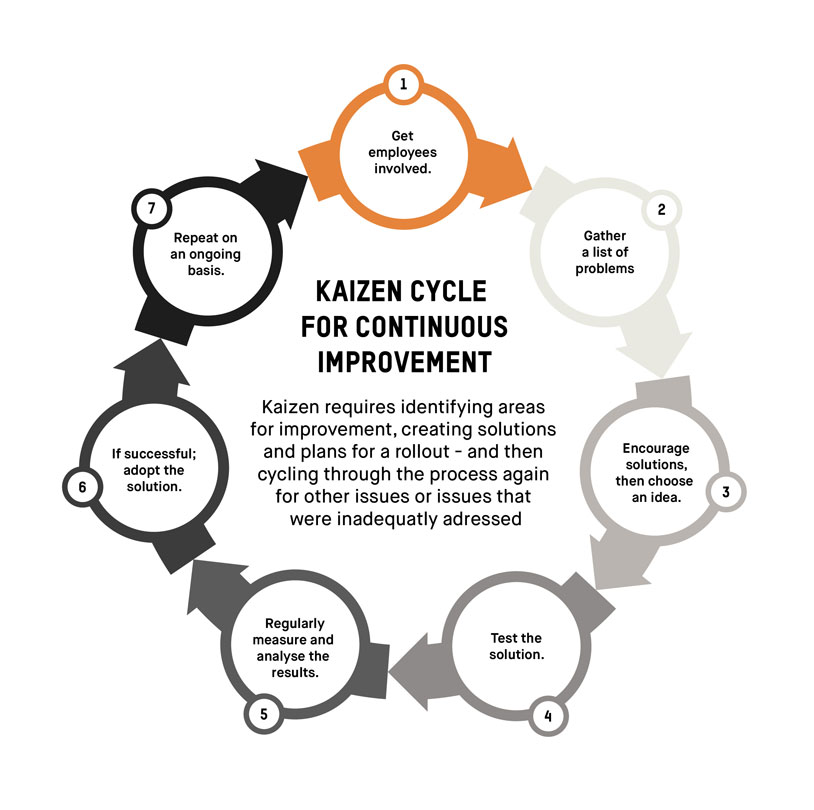

Conseguir que los empleados se impliquen es la forma más segura de superar la resistencia al cambio, incluso si se les imparte formación sobre Lean. Tendrá que hacerles comprender que la propiedad de las transformaciones no depende únicamente de 1 o 2 personas, sino que es una propiedad de toda la empresa. De este modo, la cultura Lean se extenderá a todos los niveles de la empresa.

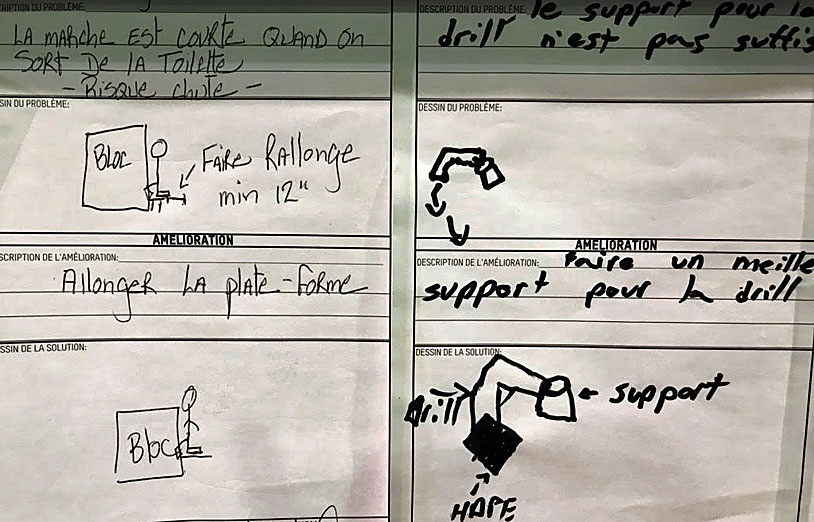

Una de las mejores formas de hacer que los miembros del equipo participen en la transición es recoger sus ideas mediante un buzón o tablón de sugerencias. Sus supervisores y los responsables del proceso de mejora también pueden ayudar a los empleados a hacer recomendaciones de forma continua.

Responder rápidamente a todas las sugerencias es un enfoque sólido para demostrar que está abierto al cambio y a la innovación.

Aunque tener ideas es sin duda algo bueno, es aún mejor explorarlas. Anime a los empleados a echar una mano en la elaboración de la solución pidiéndoles que esbocen un elemento problemático de su entorno y lo que podría corregirlo.

Si es necesario, la persona que dirige el proceso de mejora puede ayudar al personal a concretar y perfeccionar sus ideas. Además, podría sugerir una sesión de lluvia de ideas entre los miembros del equipo para generar más opciones.

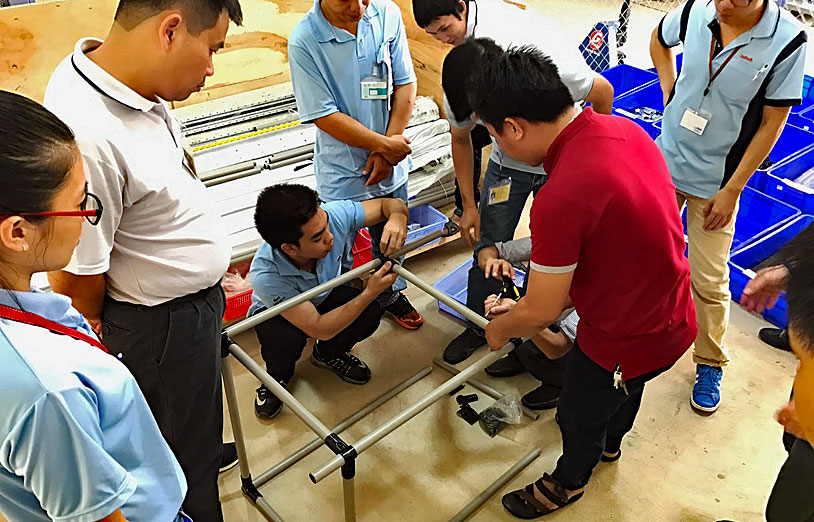

Una vez que haya recogido los distintos conceptos y haya animado a los empleados a participar en la concepción de la solución, ¿por qué no les pide que continúen el proceso de creación, por ejemplo, haciéndoles diseñar su nuevo puesto de trabajo de fabricación limpia? Además de sentirse orgulloso de su logro, un empleado puede volver a mejorar su puesto de trabajo en el futuro según los requisitos exclusivos de la empresa, cuando sea necesario.

Una forma de hacer que las ideas cobren vida de forma más eficiente es tener a mano las herramientas y los materiales necesarios. Una tienda de lunas puede ser una opción interesante para proporcionar un entorno creativo.

Su organización debe celebrar tanto los altos como los bajos relacionados con el proceso de cambio. Algunas empresas ofrecen una recompensa como camisetas, artículos corporativos o tarjetas de regalo a los participantes. Los regalos no tienen porqué ser caros; su objetivo es reconocer los esfuerzos de los empleados y animarles a continuar con el esfuerzo de transformación Lean.

Incluso con las mejores intenciones, a veces es difícil superar la resistencia al cambio de algunos empleados. Al reclutar, asegúrese de hacer hincapié en la flexibilidad y la agilidad. Pida a los candidatos que le den ejemplos de cambios por los que hayan pasado en trabajos anteriores y cómo reaccionaron ante ellos; tenga cuidado con los que tengan una postura dura o parezcan poco sinceros.

____________________________________________________________________________

¿QUÉ PUEDE HACER FLEXPIPE PARA OPTIMIZAR LA EFICIENCIA DE SU PLANTA?

Flexpipe sistema de estanterías industriales modulares puede ayudarle con la implementación de los principios de mejora continua. La creatividad de su equipo puede suponer un aumento del 10% de la productividad al año. Es un sistema probado desde hace más de 50 años, que permite reducir los 8 residuos de fabricación.