Post

MANUFACTURA CIRCULAR: LAS REGLAS DEL CíRCULO

Post

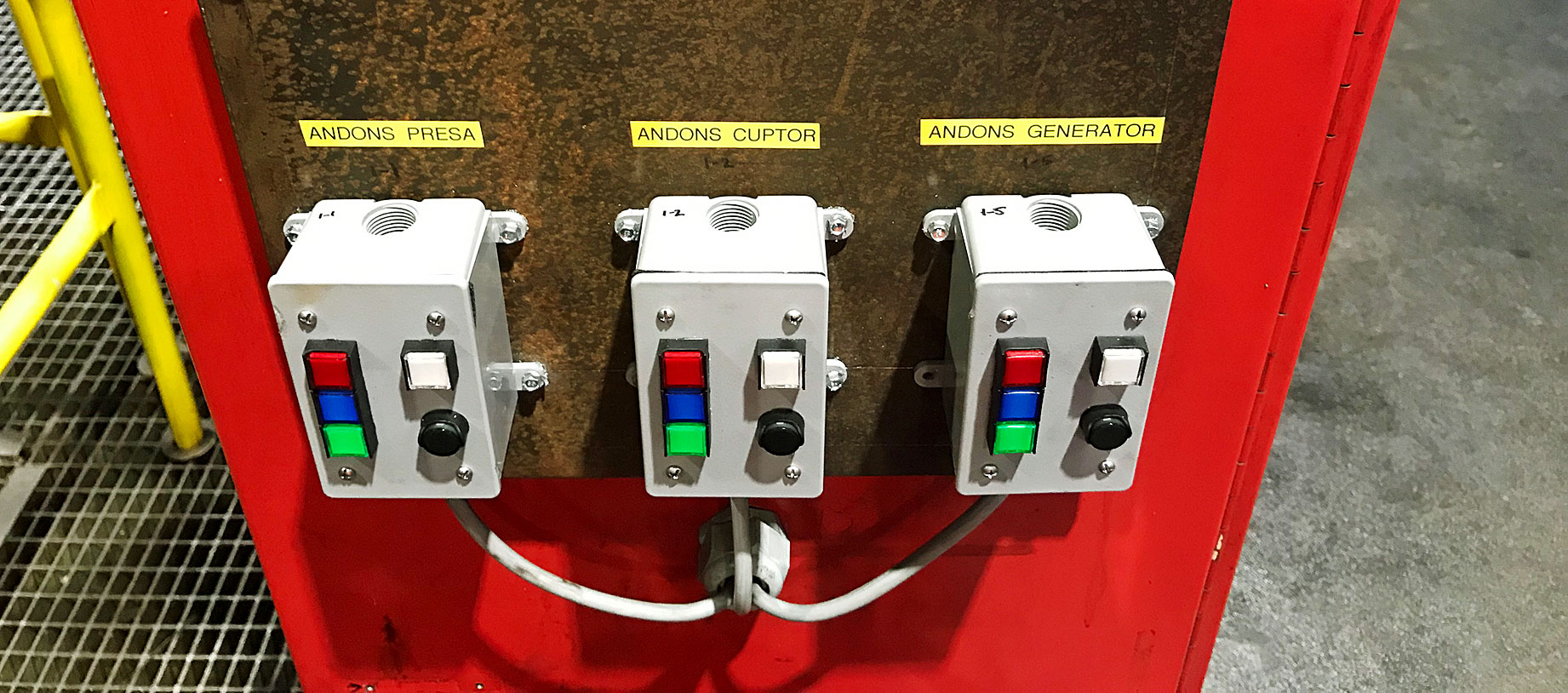

CóMO EL SISTEMA ANDON PUEDE AYUDAR AL FLUJO DE PRODUCCIóN

Post

CONSEJOS PARA EL éXITO DE UN EVENTO KAIZEN

Flujo de materiales : Un elemento clave en la Manufactura Circular

Manufactura Circular es un sistema para maximizar el flujo del sistema y la productividad mientrasse reducen al mismo tiempo los reciduosen un centro de manufactura o logística.

En este video, Robert Simonis, consultor principal deKCE Consulting, explica cómo el flujo de materiales es un elemento clave en la manufactura circular.

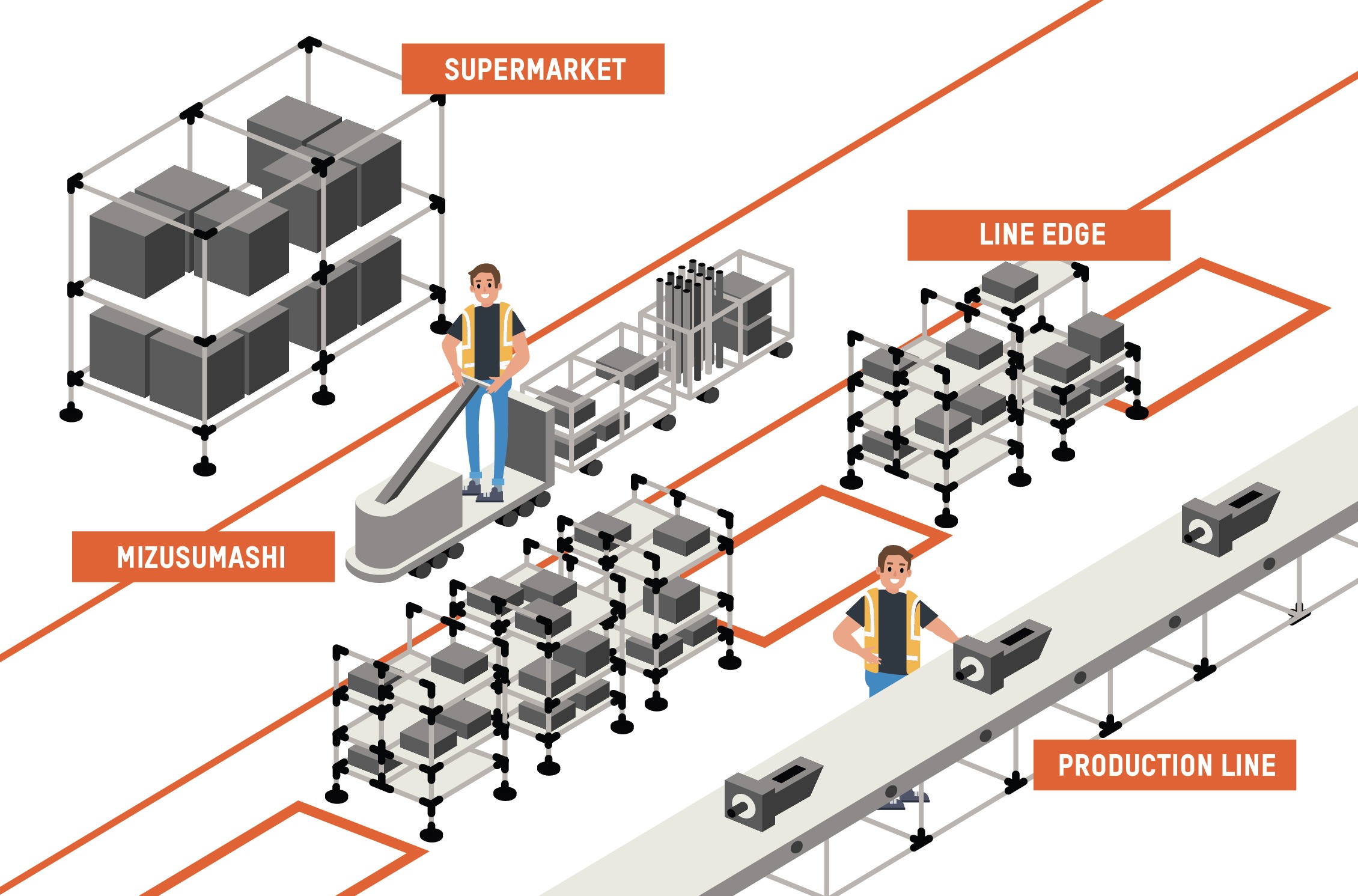

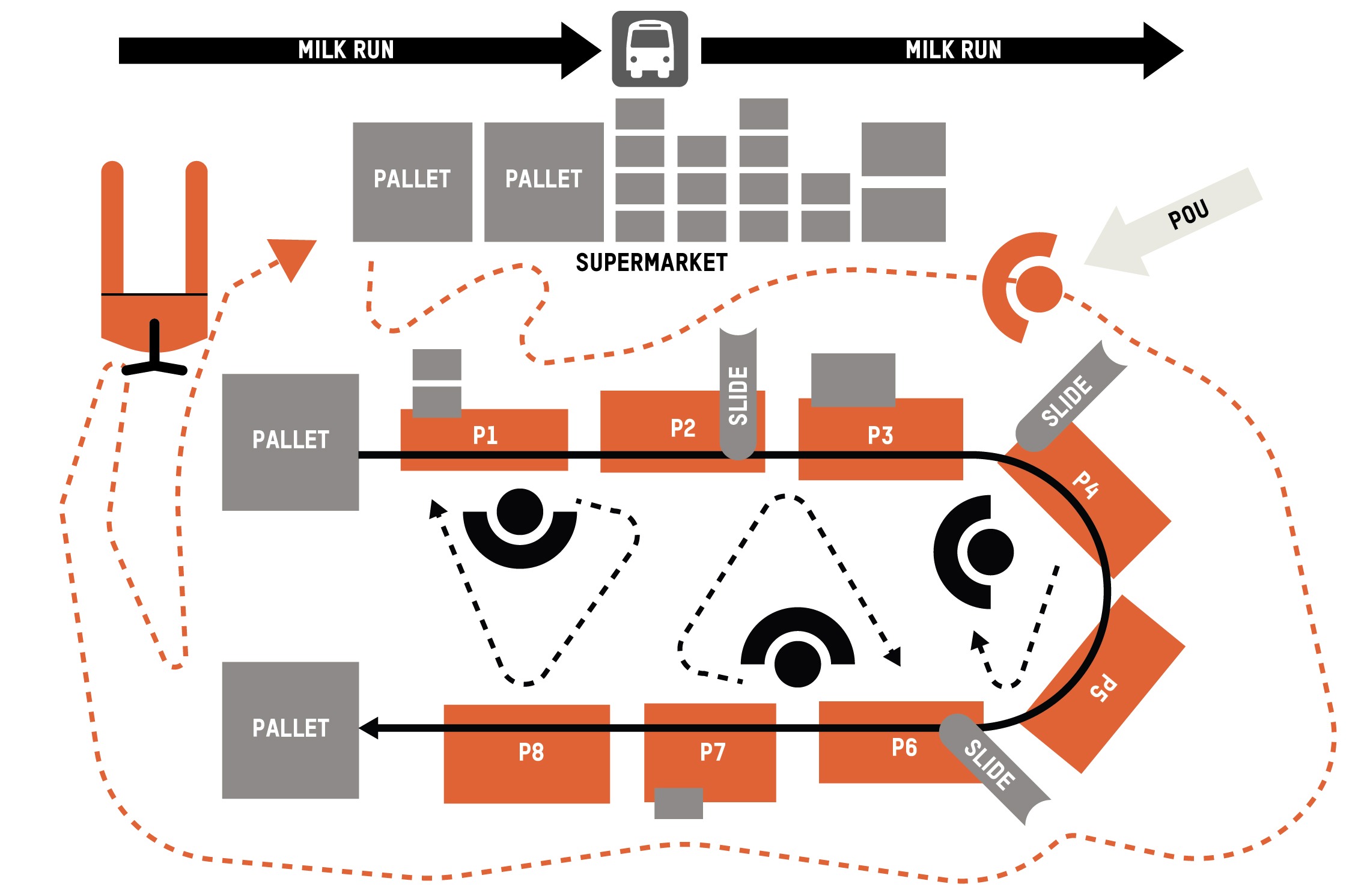

Waterspider, o mizusumashi, es un término que hace referencia a una persona específica cuyo trabajo principal es ocuparse de tareas como el suministro de material en los puestos de trabajo, las células o el punto de uso. Los encargados de material permiten que los demás trabajadores realicen sus tareas de valor añadido sin distracciones, mejorando así la productividad de la cadena y la realización de trabajos estandarizados en tiempo estándar.

La implementación de un sistema waterspider lleva tiempo, es un proceso de mejora continua que necesita de la observación constante, la prueba y la adaptación para crear el trabajo estandarizado que garantice el material correcto en el momento y lugar adecuados.

Una vez que se ha establecido y dominado el ritmo de las actividades del waterspider, entran en juego los beneficios: aporta un ritmo constante al proceso de producción, regulando el flujo de trabajo y evitando el círculo vicioso de sprints y descanso. Los trabajadores se benefician de un trabajo constante, menos estrés y, por lo tanto, son capaces de mantener su nivel de energía más alto.

Normalmente, lo óptimo es mantener 2 horas o menos de material en la celda y reabastecerla cada hora. De este modo, el proceso de producción dispone de una hora de margen, lo que permite compensar cuando un ciclo de producción se adelanta o retrasa unos minutos debido a problemas inesperados. El reabastecimiento constante también estandariza y minimiza el espacio necesario para el material en el espacio de trabajo, y ayuda a minimizar el tiempo de ciclo del operador.

El buffer permite cubrir las variaciones causadas por la entrega de material, el rechazo, la calidad y otras fuentes. El operario no tiene que esperar nunca por el material ni tardar en dar la señal de reabastecimiento de material y puede optimizar la productividad.

Para controlar la cantidad de material que hay en la celda, hay que establecer un ciclo de reabastecimiento constante.

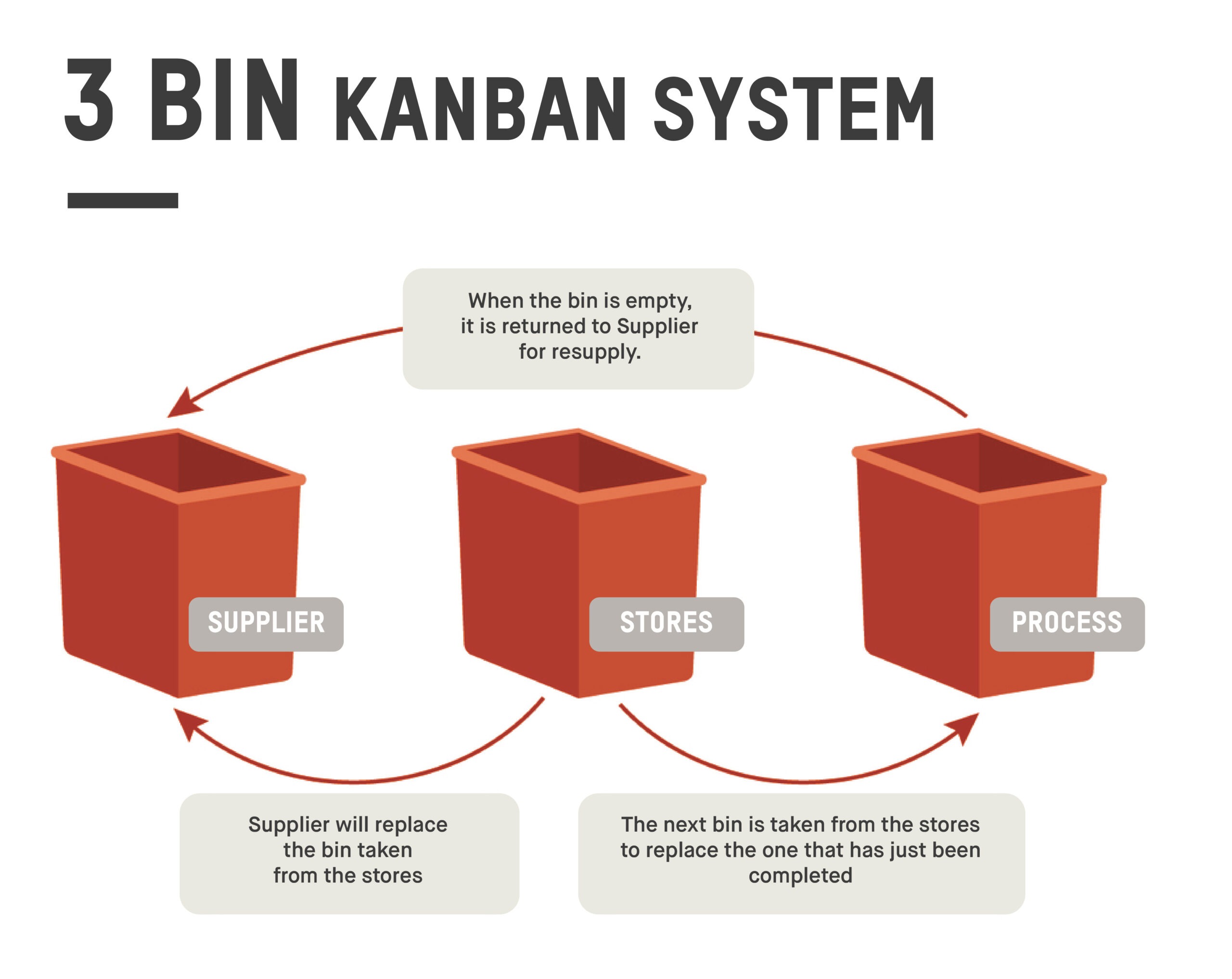

El tradicional three-bin kanban system es una buena manera de optimizar la manufactura circular. En este sistema, hay:

A menudo vinculado a los procesos de fabricación, este sistema ayuda a controlar el inventario en el punto de uso y garantizar un flujo de materiales constante, tanto de entrada como de salida de los diferentes pasos de la cadena de producción.

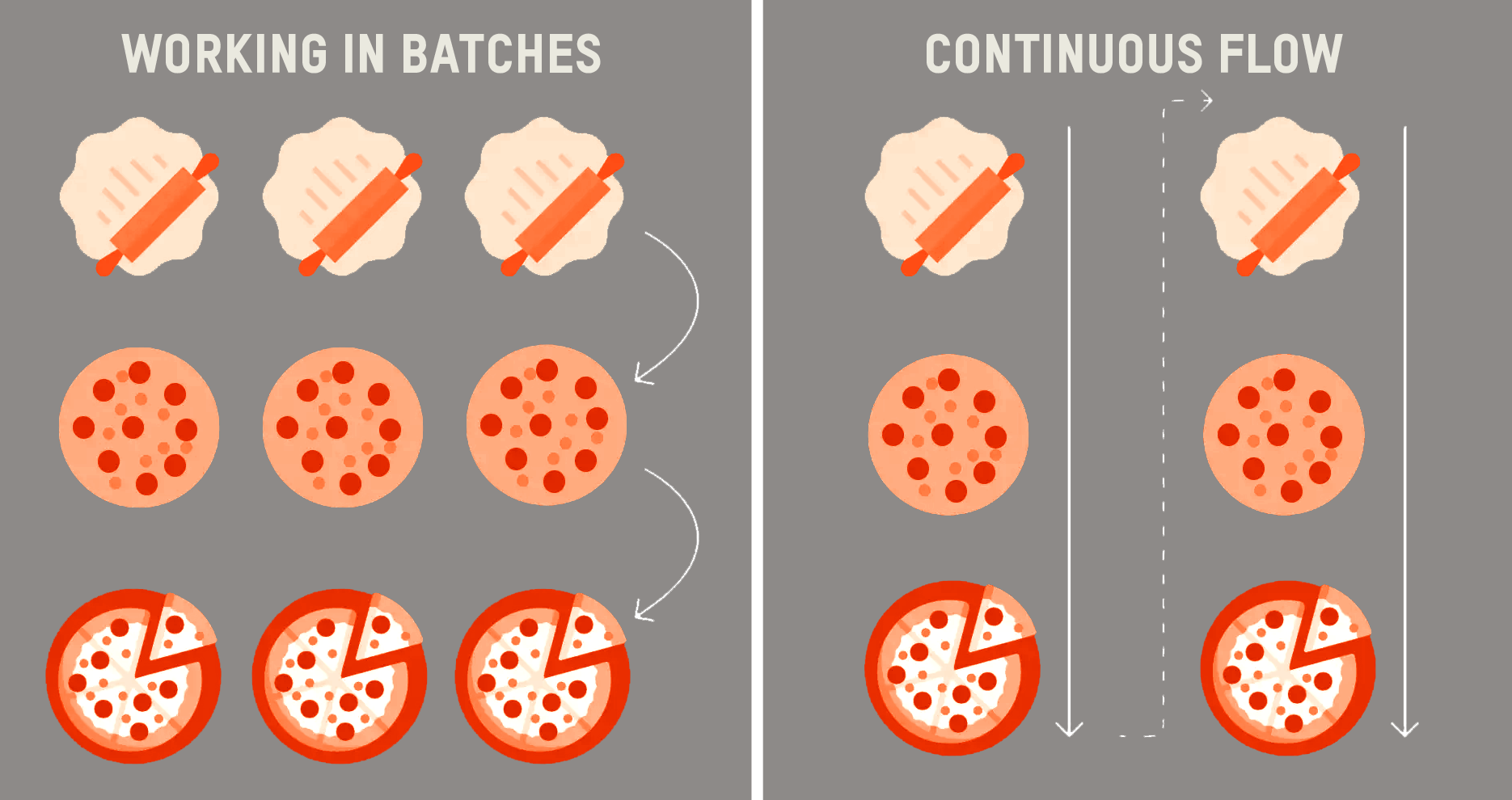

Volver al modo por lotes suele ser un reflejo cuando se implanta un sistema de fabricación circular porque los trabajadores tienden a preocuparse de tener que lidiar con las interrupciones causadas por la falta de material o de piezas.

Lo que muchos operadores no saben es que en el modo por lotes, si el sistema de manipulación de materiales no está optimizado, acabarán teniendo aún más tiempo de inactividad. El reto será entonces arreglar el sistema de manipulación al mismo tiempo que la celda.

En cualquier caso, el material y la manipulación del mismo tienen que estar sincronizados con el cambio en la celda.

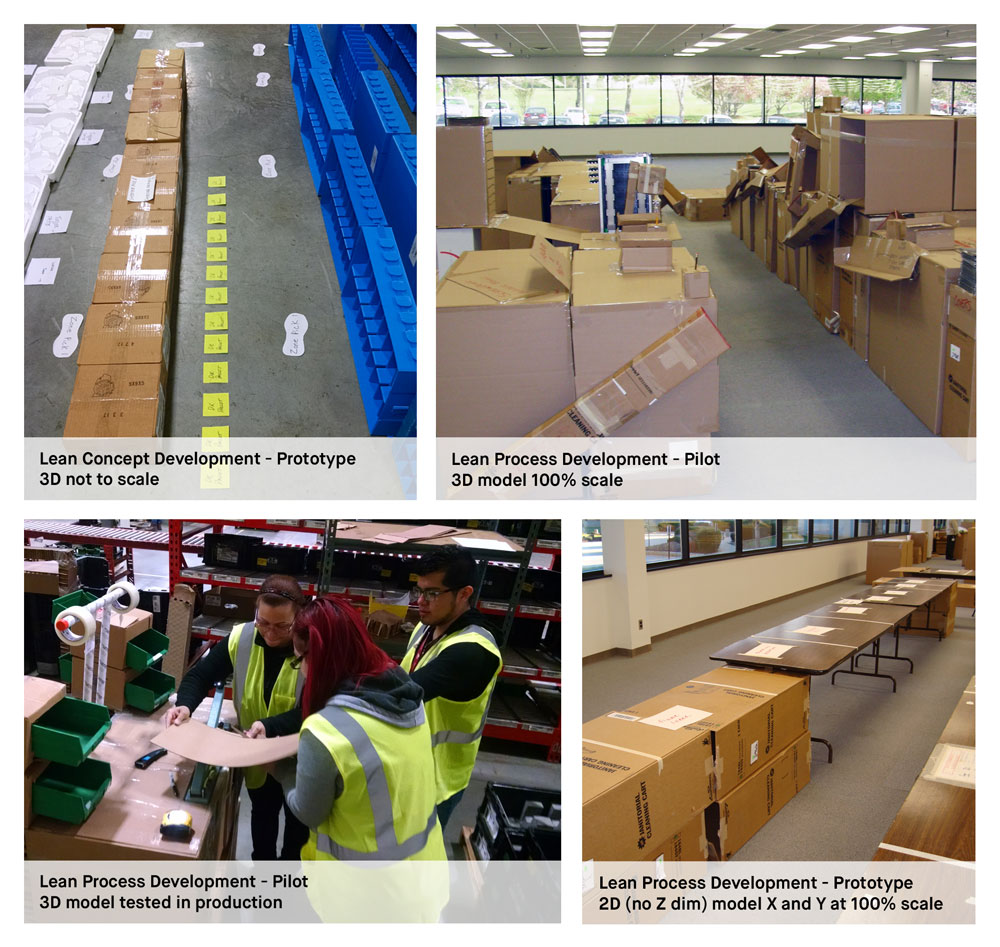

En función de la tecnología disponible y del contexto, pueden establecerse 3 niveles de creación de prototipos:

En cualquier caso, para facilitar el proceso de creación de prototipos, lo mejor es que el equipo sea móvil y relativamente pequeño, de modo que las piezas reales puedan desplazarse fácilmente.

El Sr. Simonis cuenta que una vez visitó a un fabricante que tenía 1800 máquinas de coser. Como cada máquina era independiente, podían trasladarlas fácilmente. Cambiaron, probaron y adaptaron físicamente la disposición con el equipo actual -gracias a la calidad móvil de las máquinas-, lo que facilitó mucho la fluidez del proceso.

Normalmente, la dirección teme que la implantación del sistema de waterspider vaya a requerir mucha más mano de obra: ¡suelen pensar que van a necesitar el doble de personal!

La mejor manera de demostrarles que no será así es mostrárselos.

Citando el refrán de Benjamín Franklin “Dímelo y lo olvido, enséñamelo y puede que lo recuerde, involúcrame y lo aprendo”, el Sr. Simonis menciona que, independientemente de los temores, si se consigue que la gente pruebe realmente soluciones y opciones de manipulación de materiales, se resuelven muchos problemas y se responden muchas preguntas.

El brainstorming es una buena manera de empezar, pero el trystorming tiene que seguir rápidamente. Probar ideas y probar opciones es la forma más eficaz de determinar la mejor solución para la optimización de procesos.

No hay nada como la experiencia concreta para mejorar la perspectiva y la creatividad de las personas. El Trystorming puede empezar por dividir el proceso de producción en pasos más pequeños, luego desecar las etapas principales y, por último, probar diferentes opciones y disposiciones.

Probar el sistema y ver lo que funciona y lo que no permitirá a los operarios aprender más de la fase de diseño y asimilar los nuevos procesos con mayor facilidad. A nivel de las instalaciones, crear una celda y acostumbrar a la gente a hacerla garantizará que aprendan de la fase de prueba.

¡Estos pasos permitirán poner en marcha las mejores prácticas, mejorando el flujo de manipulación de materiales y haciendo que el proceso de manufactura circular sea lo más eficiente posible!

Robert H. Simonis es el consultor principal de KCE Consulting LLC. Reconocido experto en empresas lean y solicitado conferenciante y escritor, cuenta con más de 25 años de experiencia en automoción, electrónica, mecanizado, logística y operaciones de montaje complejas.

____________________________________________________________________________

El sistema de estanterías industriales modulares de Flexpipe puede ayudarle a implementar principios de mejora continua. La creatividad de su equipo puede suponer un aumento del 10% de la productividad al año. Es un sistema probado desde hace más de 50 años.

Vea cómo el sistema modularmejorar la eficiencia operativaal tiempo que se ahorra tiempo en los procesos de fabricación en Waterax.